- SCOPO E CAMPO DI APPLICAZIONE

Scopo: assicurare un livello uniforme di informazione sulle modalità di esecuzione della saldatura che, unito alla necessaria manualità e sensibilità degli operatori, aumenterà la qualità delle prestazioni offerte e la possibilità di eseguire verifiche oggettive, attraverso parametri di riferimento che consentano di stabilire l’accettabilità della stessa.

Campo di applicazione: questa Istruzione Operativa è riferita alla saldatura testa a testa di tubi e/o raccordi in acciaio al carbonio o basso-legati al Manganese, con valore di Carbonio equivalente 0,45 %, con procedimento manuale ad arco elettrico con elettrodi rivestiti, per la costruzione e la manutenzione ordinaria e straordinaria di reti di distribuzione di gas combustibili.

La rete di distribuzione è composta dalle condotte stradali interrate, dagli allacciamenti interrati ed aerei, dalle diramazioni e dalle derivazioni di utenza, dalle colonne montanti interrate ed aeree.

- DEFINIZIONI

Si adottano le seguenti definizioni:

- saldatura – è il complesso delle operazioni mediante le quali si realizza la fusione dei lembi e l’introduzione di materiali d’apporto al fine di ottenere la giunzione di due sezioni di tubo, di una sezione di tubo ad un pezzo speciale o di due pezzi speciali;

- saldatura testa/testa – è il giunto circonferenziale tra le due estremità del tubo;

- saldatura d’angolo – è il giunto tra la superficie del tubo ed una estremità dell’altro;

- lembi – sono le superfici dello smusso interessate alla saldatura;

- spalla – è la superficie del lembo di saldatura posizionata sul piano ortogonale all’asse della condotta;

- smusso – si intende l’angolo che la superficie lavorata del lembo di saldatura descrive con l’asse ortogonale all’asse del tubo e passante per la spalla;

- passata – è il completo riempimento, con materiale d’apporto dello stesso tipo, della intera circonferenza degli elementi da saldare.

- TIPOLOGIE DI SALDATURA ED APPLICABILITA’

Il processo di saldatura manuale ad arco elettrico con elettrodi rivestiti deve essere impiegato per la giunzione testa a testa, di elementi di acciaio con diametro esterno compreso fra 26,9 mm (3/4”) e 610 mm (24”) aventi spessore compreso fra 2 e 19 mm.

La saldatura degli innesti a T, per qualsiasi pressione di esercizio e per qualsiasi diametro, deve sempre essere eseguita con processo di saldatura manuale ad arco elettrico con elettrodi rivestiti.

- QUALIFICA DEI SALDATORI

I saldatori devono essere in possesso di idoneo patentino di saldatura, rilasciato da Ente certificato ed in corso di validità.

Le scadenze dei patentini ed il loro rinnovo, sono gestite secondo quanto previsto dall’ IST. 14.

- MATERIALE BASE

Nelle tabelle seguenti vengono riepilogati alcuni dati qualitativi a scopo orientativo dei tipi di acciaio normalmente utilizzati per le tubazioni.

Tabella 1 – Tubi:

tipo di acciaio | norma | Rt 0,5 N/mm2 | Rm N/mm2 |

L235GA | UNI EN 10208-1 | ≥ 235 | 370 – 510 |

L245GA | UNI EN 10208-1 | ≥ 245 | 415 – 555 |

API 5L Gr. B | API 5L | ≥ 241 | ≥ 413 |

API 5L X 52 | API 5L | ≥ 358 | ≥ 455 |

Note: Rt = carico unitario minimo al limite di allungamento totale;

Rm = carico unitario minimo di rottura.

Tabella 2 – Raccordi e pezzi speciali: tipo di acciaio | norma | Rt N/mm2 | Rm N/mm2 |

St. 37.0. S | DIN 2605 | 245/360 | 360/470 |

A 234 WPB | ASTM A 234 | ≥ 240 | ≥ 415 |

- MATERIALI D’APPORTO

I materiali per l’esecuzione della saldatura vengono acquistati da fornitori qualificati, secondo la procedura PQ. 15

Gli elettrodi devono essere omologati e devono avere caratteristiche chimico-fisiche e meccaniche non inferiori e compatibili con quelle del materiale base.

Nel caso di giunzioni di materiali aventi caratteristiche meccaniche differenti tra loro, il materiale d’apporto deve avere caratteristiche meccaniche almeno uguali a quelle del materiale base meno resistente.

E’ ammesso l’uso di elettrodi cellulosici o basici, così classificati:

UNI 5132-74 E 44 T 3 C 1 0 R09 KV0 E 52 T 3 C 1 0 R09 KV0 | AWS 5.1. – 91 E 6010 (cellulosico) E 7010 (cellulosico) |

E 44 L 4 B 2 0 R12 KV30 E 52 L 4 B 2 0 R12 KV30 | E 6018 (basico) E 7018 (basico) |

In prima passata devono sempre essere utilizzati elettrodi con rivestimento cellulosico.

Il diametro dell’elettrodo deve essere scelto in funzione dello spessore del tubo, della preparazione e della distanza tra i lembi di saldatura.

La scelta deve garantire una buona penetrazione nella prima passata; in funzione del diametro e del tipo di rivestimento dell’elettrodo deve essere impostata l’intensità della corrente di saldatura.

Gli elettrodi devono essere conservati in modo tale da impedire danneggiamenti del rivestimento, l’esposizione alle intemperie e all’umidità, e devono essere mantenuti nelle loro confezioni originali, in modo tale da consentirne l’identificazione.

Non è consentito piegare gli elettrodi, in quanto il rivestimento viene danneggiato.

In particolare, gli elettrodi basici devono essere sottoposti ad un trattamento di essiccazione per due ore nell’apposito forno ad una temperatura di + 380 ÷ 400 °C, successivamente mantenuti alla temperatura di + 150 °C e movimentati in fornetti portatili a circa + 100 °C, fino al loro utilizzo.

- ATTREZZATURA

L’attrezzatura per la saldatura manuale ad arco elettrico con elettrodi rivestiti è di norma, così composta:

- Motosaldatrice con gruppo elettrogeno;

- Pinza portaelettrodo e presa per il cavo di ritorno;

- Cavi elettrici;

- Smerigliatrici orbitali;

- Accoppiatori esterni;

- Fornetto portatile per il riscaldamento degli elettrodi;

- Martellina da saldatore;

- Dispositivi di protezione individuali.

Le motosaldatrici sono marcate CE e vengono tenute sotto controllo, secondo quanto previsto da IST..

Le principali caratteristiche delle motosaldatrici dovranno di norma essere le seguenti:

- Intensità di corrente nominale massima, così calcolata:

- I (Ampere) = 40 x diametro massimo dell’elettrodo utilizzato;

- Fattore di intermittenza (duty cycle), cioè il tempo effettivo di saldatura, di norma pari al 60 % del tempo totale di funzionamento della motosaldatrice;

- Tensione a vuoto non inferiore a 65 – 70 V;

- Regolazione automatica della dinamica della corrente di saldatura;

- Doppio isolamento dell’alternatore, o messa a terra obbligatoria della motosaldatrice, secondo la norma CEI 64-8;

- Pulsante di arresto rapido del motogeneratore;

- Livello di rumorosità massimo = 101 Lwa, secondo la direttiva CEE n. 535/536 del 17/9/1984, e relativo D.P.R. 183/87;

- Orologio contatore, per effettuare la manutenzione agli intervalli programmati.

- MODALITA’ OPERATIVE DI SALDATURA

8.1 GENERALITA’

Il numero di passate minimo è due. Per spessori > 3,2 mm il numero di passate minimo è tre.

La saldatura, una volta iniziata, deve essere portata a termine.

Tra la prima e la seconda passata deve trascorrere il minor tempo possibile, e tra le passate successive, non devono intercorrere più di cinque minuti.

In caso di neve, pioggia o vento, devono essere predisposti opportuni ripari per i saldatori e le parti da saldare.

Con temperatura ambiente ≤ – 10 °C il lavoro deve essere sospeso.

La distanza minima tra due saldature di testa deve essere pari a 1,5 volte il diametro esterno della condotta. Per condotte di diametro esterno inferiore a 88.9 mm la distanza minima ammessa deve essere pari ad almeno 2 diametri esterni e comunque non deve essere inferiore a 60 mm.

I cambiamenti di direzione, sia sul piano orizzontale che su quello verticale, devono essere ottenuti per mezzo di curve, o loro settori, preformate. In questo caso, la distanza minima tra due saldature, in particolare sul raggio interno della curva, può essere inferiore a quanto sopra prescritto.

Per deviazioni angolari ≤12°, misurati sull’asse longitudinale dei tubi, è ammessa la saldatura delle estremità opportunamente preparate.

8.2 PULIZIA DELLE SUPERFICI

Dalle superfici da saldare, sia internamente che esternamente e per una lunghezza di almeno 10 cm dalle estremità, devono essere asportati i residui del rivestimento protettivo, ossidi, bave, scorie metalliche, grasso, vernici e altre impurità utilizzando smerigliatrice o spazzola metallica e solventi.

Non è ammessa la saldatura su superfici umide o bagnate. In tal caso si dovrà procedere all’asciugatura dei lembi mediante riscaldamento con torcia a fiamma dolce.

8.3 CONTROLLO E PREPARAZIONE DEI LEMBI

Prima di iniziare la saldatura, deve essere effettuato un esame visivo dei lembi per accertare la loro completa pulizia e l’assenza di difetti. Dovranno essere privi di incisioni, ammaccature, fessurazioni, difetti di laminazione; questi difetti devono essere eliminati mediante molatura o taglio della porzione di tubo danneggiata.

Il taglio deve essere eseguito in modo che il piano contenente la spalla sia perpendicolare all’asse del tubo.

Il taglio deve essere effettuato a freddo mediante tagliatubi a rotelle o attrezzature equivalenti.

Per i tubi non in esercizio, è ammesso il taglio con fiamma ossiacetilenica, purché i lembi vengano successivamente ripristinati con molatura, asportando non meno di 2 mm di materiale base.

I lembi dovranno essere preparati, in funzione del diametro esterno e dello spessore, secondo le tabelle seguenti:

Tabella 3 – Processo di saldatura manuale ad arco elettrico con elettrodi rivestiti

Tipologie dei lembi e dimensioni della spalla | Tipo di saldatura

| |||||||

tubo/tubo | tubo/pezzi speciali | innesti a T | ||||||

Specie da IV a VII da I a III | Specie da IV a VII da I a III | Specie da IV a VII da I a III | ||||||

Forma dei lembi: s 3,2 mm s > 3,2 mm | retti a V | retti a V | retti a V | retti a V | a ½ V a ½ V | a ½ V a ½ V | ||

Distanze tra i lembi: De 60,3 mm De > 60,3 | mm 2 ÷ 2,5 2,5 ÷ 3 | mm 2,5 ÷ 3 2,5 ÷ 3 | mm 2 ÷ 2,5 2,5 ÷ 3 | mm 2 ÷ 2,5 2,5 ÷ 3 | mm 1 1 | mm 1 1 | ||

Altezza spalla: De < 219,1 e S < 5 De 219,1 e S 5 | mm 1 ÷ 1,5 1,5 ÷ 2 | mm 1 ÷ 1,5 1,5 ÷ 2 | mm 1 ÷ 1,5 1,5 ÷ 2 | mm 1 ÷ 1,5 1,5 ÷ 2 | mm 1 1 | mm 1 1 | ||

Tipo di smusso:

- lembi retti

- smusso a V con un angolo totale pari a 75 °, con tecnica ascendente

- smusso a V con un angolo totale pari a 60 °, con tecnica discendente

- smusso a ½ V con un angolo pari a 60 °.

Qualora tra gli elementi da saldare, vi sia lo stesso diametro esterno, ma una differenza di spessore e quindi di diametro interno, è necessario ridurre questa differenza ad un valore minore o uguale a 1,6 mm, mediante molatura interna.

Nel caso, invece, in cui vi sia lo stesso diametro interno, ma una differenza di spessore, è obbligatoria la rastrematura dell’elemento con spessore maggiore, fino a ridurre la differenza a ≤ 1,5 volte lo spessore dell’elemento con spessore minore.

8.4 POSIZIONAMENTO DEI TUBI PER LA SALDATURA

I tubi devono essere appoggiati al di fuori dello scavo, su sostegni che non ne danneggino il rivestimento esterno, ad un’altezza minima di 40 cm da terra. Quando la saldatura avviene all’interno dello scavo, deve essere garantita al saldatore una distanza minima della zona di saldatura dalle pareti dello scavo e dal fondo, tale da consentire una completa accessibilità.

I tubi saldati longitudinalmente devono essere posizionati e accoppiati in modo che le saldature longitudinali siano sfalsate tra loro di un arco di almeno 30°.

Nel caso di curvatura a freddo di tubi saldati longitudinalmente la saldatura dovrà giacere sul piano passante per l’asse neutro della curva.

E’ tollerata l’ovalizzazione delle teste di tubi aventi medesimo diametro e spessore purché lo slivellamento che ne deriva sia inferiore a 1,6 mm, indipendentemente dal diametro del tubo.

L’accoppiamento dei tubi deve avvenire per mezzo di accoppiatore esterno. Gli accoppiatori non dovranno essere rimossi prima di aver eseguito segmenti saldati, equidistanti tra loro, pari al 50 % della prima passata.

Per diametri inferiori o uguali al DN 80, è ammesso, in alternativa, l’accoppiamento per mezzo di squadrette puntate da asportare mediante molatura durante la prima passata, oppure mediante puntatura all’interno dello smusso.

Le estremità dei tubi opposte a quelle che vengono saldate devono essere chiuse con, ad esempio, tappi in plastica o altro, per impedire la formazione di correnti d’aria all’interno del tubo durante la saldatura della 1a passata.

8.5 PRERISCALDO

Solo nei casi sottoelencati, e immediatamente prima dell’esecuzione della saldatura, deve essere effettuato un ciclo di preriscaldo dei lembi ad una temperatura di circa + 100 ÷ 120 °C:

- spessori ≥ 12 mm, indipendentemente dalla temperatura ambiente;

- temperatura ambiente tra – 10 °C e + 5°C;

- per collegamenti di valvole, pezzi speciali e collegamenti di tubi di spessore diverso (differenza di spessore ≥ 3 mm).

Il preriscaldo, che deve interessare ciascun tubo per una fascia di almeno 75 mm, deve essere eseguito mediante cannello a fiamma dolce o preriscaldatore anulare, a miscela ossipropanica, in modo da ottenere un riscaldamento

uniforme e simultaneo su tutta la circonferenza del giunto da realizzare.

La temperatura di preriscaldo va verificata con matita termometrica, o altri mezzi equivalenti, prima di eseguire la prima passata e va mantenuta per tutta la durata della saldatura.

- TECNICHE DI SALDATURA

9.1 GENERALITA’

La corrente di saldatura deve sempre essere continua a polarità inversa [CC (+)], se non indicato altrimenti dal produttore degli elettrodi, cioè con la pinza portaelettrodo collegata sul polo positivo della motosaldatrice.

I valori di corrente variano in funzione del tipo e del diametro dell’elettrodo, ed anche della posizione di saldatura, per cui andranno verificati di volta in volta.

Non è ammesso l’innesco dell’arco fuori dal cianfrino.

Il contatto di massa deve essere posizionato su parti di tubo preventivamente pulite.

All’interno di scavi con possibile presenza di gas è tassativamente vietato collegare la massa al tubo in modo rigidamente vincolato.

9.2 MODALITA’ DI ESECUZIONE DELLA PRIMA PASSATA

La prima passata deve essere eseguita sempre con elettrodo cellulosico e con tecnica ascendente, cioè dal basso verso l’alto, nel caso di tubi ad asse orizzontale fisso.

Durante l’esecuzione della prima passata i tubi non devono essere spostati, né mossi, né subire urti.

I sostegni devono essere realizzati in modo da evitare sollecitazioni sul punto di giunzione, ed inoltre devono essere di forma e materiale tale da non danneggiare il rivestimento della tubazione.

Alla fine di ogni elettrodo deve essere eseguita un’accurata molatura delle riprese.

Al termine della prima passata ogni traccia di scoria deve essere accuratamente asportata mediante molatura e/o spazzolatura.

La passata finita deve presentare una superficie leggermente convessa, anche all’interno del cianfrino.

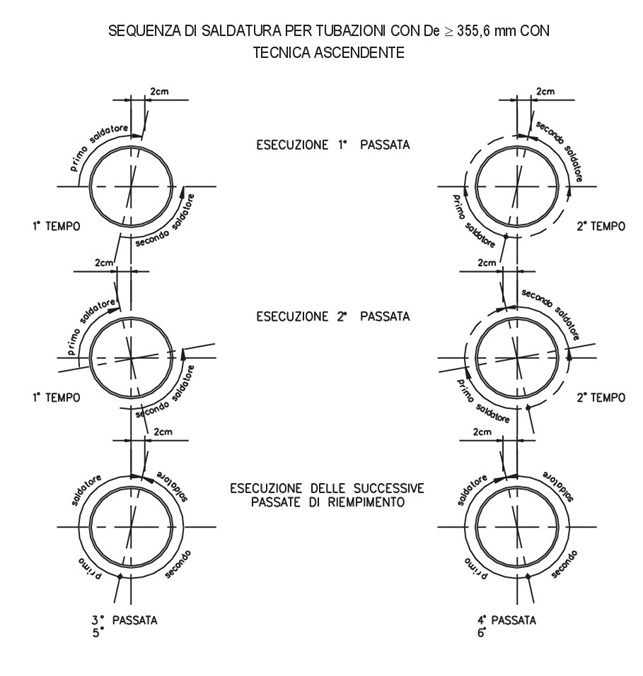

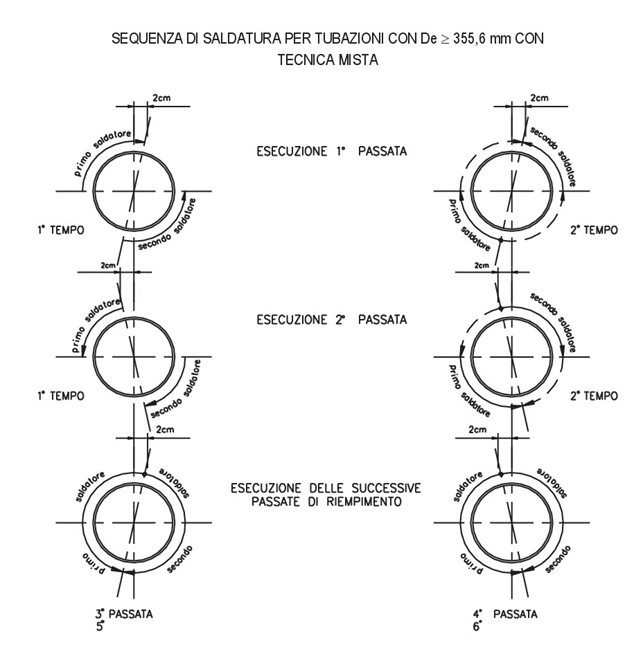

Per tubi di De ≥ 355,6 mm e/o S ≥ 10 mm devono essere impiegati contemporaneamente almeno due saldatori, nella sequenza illustrata nelle seguenti figure.

- MODALITA’ DI ESECUZIONE DELLE PASSATE DI RIEMPIMENTO E DI FINITURA

La seconda passata e quelle successive di riempimento e finitura, devono essere eseguite con elettrodo cellulosico con tecnica ascendente, per la saldatura testa a testa tra tubo e tubo, e tra tubo e raccordi quali curve, tes, riduzioni, ricavati da tubo, di condotte di IV-V-VI-VII Specie; la tecnica discendente è ammessa solo per la saldatura su condotte con De > 114,3 mm e S 4,5 mm, purché il saldatore sia abilitato ad eseguirla.

L’impiego dell’elettrodo con rivestimento basico per la seconda passata e le successive di riempimento e finitura, è sempre richiesto per la saldatura testa a testa di condotte di I-II-III Specie.

Ogni passata di riempimento non deve essere iniziata nello stesso punto in cui ha avuto inizio o fine la passata precedente.

Al termine del riempimento, la superficie esterna della saldatura deve presentarsi ben raccordata alla superficie del tubo, e deve risultare maggiore di circa 2 mm per lato, rispetto alla larghezza originaria del cianfrino.

Il sovrametallo non deve essere eccessivo, e deve rispettare le misure massime indicate nei criteri di accettabilità.

Le dimensioni massime ammissibili per il sovrametallo e per gli eventuali avvallamenti del cordone, rispetto alla superficie esterna dei tubi, sono riportati nei criteri di accettabilità di cui al punto 8.3.

Al termine di ogni passata, la scoria deve essere accuratamente rimossa con strumenti manuali o elettrici.

Il cordone esterno finale deve essere sottoposto a spazzolatura meccanica per rimuovere la scoria depositata.

- RAFFREDDAMENTO DEL GIUNTO SALDATO

Una volta terminata l’operazione di saldatura, il giunto deve essere lasciato raffreddare naturalmente, in aria calma, senza accelerarne il raffreddamento con alcun mezzo.

In particolare, è assolutamente vietato raffreddarlo con acqua.

A saldatura ultimata, il o i saldatori devono apporre nelle immediate vicinanze del cordone la propria punzonatura di riconoscimento.

- TECNICHE ESECUTIVE

Le seguenti specifiche sull’esecuzione della saldatura sono redatte sulla base delle indicazioni di cui ai punti precedenti.

- SALDATURA MANUALE AD ARCO ELETTRICO CON ELETTRODI RIVESTITI DI TUBAZIONI DI I, II E III SPECIE.

Caratteristiche materiale base | – tubo in acciaio di qualità, conforme al D.M. 24/11/1984, del tipo : – API 5L X 52 o equivalente |

Caratteristiche materiale d’apporto | – Elettrodi con rivestimento cellulosico per saldatura di tubi in acciaio per 1a passata: E 44/52 T3C10R09KV0 (UNI 5132) E 6010/E 7010 (AWS 5.1) – Elettrodi con rivestimento basico per saldatura di tubi in acciaio per 2a passata e successive. E 52 L4B20R12KV30 (UNI 5132) E 7018-1 (AWS 5.1)

|

Preparazione del giunto | Vedi Tabella 3 |

Accoppiatore | – per qualsiasi De accoppiatore esterno, che può essere rimosso solo dopo l’esecuzione di almeno il 50 % della 1a passata

|

Corrente di saldatura | – Corrente continua con polarità inversa [ CC (+) ] |

Tecnica di saldatura | – 1a passata in ascendente – 2a passata e riempimento in ascendente, sempre con elettrodo basico

|

Diametro elettrodi | – 3,25 mm |

Tempo tra le passate | – La 2a passata deve iniziare subito dopo la 1a; le passate successive devono essere distanziate di un tempo massimo di 5 minuti |

Preriscaldo | – Come al punto 8.5 |

- SALDATURA MANUALE AD ARCO ELETTRICO CON ELETTRODI RIVESTITI DI TUBO E RACCORDI, VALVOLE E PEZZI SPECIALI, SU TUBAZIONI DI I, II E III SPECIE.

Caratteristiche materiale base | – tubo in acciaio di qualità, conforme al D.M. 24/11/1984, del tipo : – API 5 L X 52 o equivalente. – raccordi in acciaio tipo: ASTM A 234 WPB |

Caratteristiche materiale d’apporto | – Elettrodi con rivestimento cellulosico per saldatura di tubi in acciaio per 1a passata. E 44/52 T3C10R09KV0 (UNI 5132) E 6010/E 7010 (AWS 5.1) – Elettrodi con rivestimento basico per saldatura di tubi in acciaio per 2a passata e riempimento. E 52 L4B20R12KV30 (UNI 5132) E 7018-1 (AWS 5.1) |

Preparazione del giunto | Vedi Tabella 3 |

Accoppiatore | – per qualsiasi De accoppiatore esterno, che può essere rimosso solo dopo l’esecuzione di almeno il 50 % della 1a passata

|

Corrente di saldatura | – Corrente continua con polarità inversa [ CC (+) ] |

Tecnica di saldatura | – 1a passata in ascendente – 2a passata e riempimento in ascendente, solo con elettrodo basico

|

Diametro elettrodi | – 3,25 mm |

Tempo tra le passate | – La 2a passata deve iniziare subito dopo la 1a; le passate successive devono essere distanziate di un tempo massimo di 5 minuti |

Preriscaldo | – Come al punto 8.5 |

- SALDATURA MANUALE AD ARCO ELETTRICO CON ELETTRODI RIVESTITI DI TUBAZIONI DI IV, V, VI E VII SPECIE.

Caratteristiche materiale base | – tubo in acciaio al Carbonio, conforme al D.M. 24/11/1984, del tipo : – Fe 360/Fe 410 secondo UNI 8488 – API 5 L Grado B. |

Caratteristiche materiale d’apporto | – Elettrodi con rivestimento cellulosico per saldatura di tubi in acciaio per 1a passata, riempimento e successive: E 44/52 T3C10R09KV0 (UNI 5132) E 6010/E 7010 (AWS 5.1) |

Preparazione del giunto | Vedi Tabella 3 |

Accoppiatore | – per De ≤ 88,9 mm puntatura nello smusso o squadrette esterne; – per De > 88,9 mm accoppiatore esterno, che può essere rimosso solo dopo l’esecuzione di almeno il 50 % della 1a passata |

Corrente di saldatura | – Corrente continua con polarità inversa [ CC (+) ] |

Tecnica di saldatura | – 1a passata con elettrodo cellulosico in ascendente; – 2a passata e riempimento con elettrodo cellulosico ascendente; è ammessa anche la tecnica in discendente con elettrodo cellulosico, solo per De > 114,3 mm e S ≥ 4,5 mm.

|

Diametro elettrodi | – De = 2,5 mm per S ≤ 3,2 mm; – De = 3,25 mm per S > 3,2 mm. |

Tempo tra le passate | – Minimo N° 2 passate, anche per S ≤ 4,5 mm – Tempo tra le passate: – La 2a passata deve iniziare subito dopo la 1a; le passate successive devono essere distanziate di un tempo massimo di 5 minuti. |

Preriscaldo | – Come al punto 8.5 |

- SALDATURA MANUALE AD ARCO ELETTRICO CON ELETTRODI RIVESTITI FRA TUBO E RACCORDI, VALVOLE E PEZZI SPECIALI, SU TUBAZIONI DI IV, V, VI E VII SPECIE.

Caratteristiche materiale base | – tubo in acciaio al Carbonio, conforme al D.M. 24/11/1984, del tipo : – Fe 360/Fe 410 secondo UNI 8488 – API 5 L Grado B. – raccordi in acciaio tipo: – ASTM A 234 WPB – DIN 2605 St 37.0 S |

Caratteristiche materiale d’apporto | – Elettrodi con rivestimento cellulosico per saldatura di tubi in acciaio con raccordi e pezzi speciali ricavati da tubo (curve,T, riduzioni) per 1a passata, riempimento e successive: E 44/52 T3C10R09KV0 (UNI 5132) E 6010/E 7010 (AWS 5.1) |

Preparazione del giunto | Vedi Tabella 3 |

Accoppiatore | – per De ≤ 88,9 mm puntatura nello smusso o squadrette esterne; – per De > 88,9 mm accoppiatore esterno, che può essere rimosso solo dopo l’esecuzione di almeno il 50 % della 1a passata

|

Corrente di saldatura | – Corrente continua con polarità inversa [ CC (+) ] |

Tecnica di saldatura | – 1a passata con elettrodo cellulosico in ascendente; – 2a passata e riempimento in ascendente, con elettrodo cellulosico o basico (vedi * Caratteristiche materiale d’apporto) |

Diametro elettrodi | – De = 2,5 mm per S ≤ 3,2 mm; – De = 3,25 mm per S > 3,2 mm. |

Tempo tra le passate | – Minimo N° 2 passate, anche per S ≤ 4,5 mm. le passate successive devono essere distanziate di un tempo massimo di 5 minuti. |

Preriscaldo | – Come al punto 8.5 |

- SALDATURA MANUALE AD ARCO ELETTRICO CON ELETTRODI RIVESTITI DI INNESTI A T SU TUBAZIONI DI IV, V, VI E VII SPECIE.

Caratteristiche materiale base | – tubo in acciaio al Carbonio, conforme al D.M. 24/11/1984, del tipo : – Fe 360/Fe 410 secondo UNI 8488 – API 5 L Grado B.

|

Caratteristiche materiale d’apporto | – Elettrodi con rivestimento cellulosico per saldatura di tubi in acciaio con raccordi e pezzi speciali ricavati da tubo (curve,T, riduzioni) per 1a passata, riempimento e successive:: E 44/52 T3C10R09KV0 (UNI 5132) E 6010/E 7010 (AWS 5.1) |

Preparazione del giunto | Vedi Tabella 3 |

Accoppiatore | – puntatura nello smusso o squadrette esterne |

Corrente di saldatura | – Corrente continua con polarità inversa [ CC (+) ] |

Tecnica di saldatura | – 1a passata con elettrodo cellulosico in ascendente; – 2a passata in ascendente, con elettrodo basico.

|

Diametro elettrodi | – De = 2,5 mm e 3,25 mm

|

Tempo tra le passate | – Minimo N° 2 passate, anche per S 4,5 mm. – Tempo tra le passate: – La 2a passata deve iniziare subito dopo la 1a; le passate successive devono essere distanziate di un tempo massimo di 5 minuti. |

Preriscaldo | – Come al punto 8.5 |

- CONTROLLI SULLA QUALITA’ DELLE SALDATURE

18.1 GENERALITA’

L’effettuazione dei controlli sulla qualità, sia distruttivi che non distruttivi, non esonera dalla esecuzione dei collaudi di pressione, idraulici o pneumatici, nei metodi e nei tempi previsti dalle normative vigenti, sia sulle condotte interrate che su quelle aeree.

Nei casi di saldature per l’inserimento di pezzi speciali e casi assimilabili, è necessario verificare durante la prova di pressione ad aria, o dopo la rimessa in esercizio della condotta, la tenuta delle saldature con apposita soluzione saponosa.

I controlli, sia quelli distruttivi che quelli non distruttivi, hanno lo scopo di verificare che le saldature realizzate soddisfino i requisiti minimi di accettabilità, specificati più avanti, in relazione alla pressione di esercizio della condotta. E’ quindi necessario, che tutte le saldature, una volta concluse, e prima del loro rivestimento, siano sempre contrassegnate mediante punzone, che contenga la sigla del saldatore.

L’esecuzione delle prove di laboratorio previste sui campioni prelevati, deve avvenire nel minor tempo possibile.

18.2 DIFETTOLOGIA

Di seguito sono elencati e commentati alcuni dei principali difetti operativi e/o metallurgici che possono osservarsi con l’esame visivo, ad opera di TC o CS e/o con i controlli strumentali:

Tabella 4/1– Tipologia di difetti

DESIGNAZIONE | DESCRIZIONE | CAUSE |

Mancanza di fusione (incollatura) | Mancanza di collegamento tra il metallo depositato e il metallo base, oppure tra due strati contigui di materiale depositato | – distanza eccessiva tra i lembi – slivellamento – ossido sui lembi – posizione scorretta di lavoro |

Mancanza di penetrazione | Mancanza di fusione parziale dei lembi da saldare, dovuta alla impossibilità del metallo fuso di raggiungere il vertice del giunto | – corrente insufficiente – slivellamento – spalla eccessiva – distanza tra i lembi non corretta – diametro dell’elettrodo eccessivo – posizione difficoltosa |

Cricca | Discontinuità prodotta da una rottura locale che può formarsi per effetto del raffreddamento o di tensioni | Cricche a caldo: – impurezze nel materiale base Cricche a freddo: – tensioni di ritiro e percentuale di idrogeno diffuso in saldatura eccessiva |

Soffiatura, tarli e porosità | Cavità formata da gas rimasti intrappolati durante la solidificazione | – scarsa protezione del bagno di fusione (arco troppo lungo) – impurezze nel materiale base – elettrodi non essiccati |

Inclusioni di scoria | Sostanza solida estranea intrappolata nel metallo fuso | – pulizia dei lembi non accurata – pulizia tra le riprese e tra le diverse passate non adeguata |

Incisioni marginali | Mancanze di metallo a forma di solco che si estendono per una certa lunghezza al bordo della saldatura | – corrente troppo elevata – arco troppo lungo – elettrodo di diametro non adatto – velocità di avanzamento eccessiva |

Slivellamento | Disallineamento tra due pezzi saldati, tale che le loro superfici sono parallele ma non sono sullo stesso livello | – allineamento poco accurato – differenza di spessore non rastremata |

Eccesso di penetrazione | Eccesso di metallo al vertice di una saldatura | – insufficiente velocità di avanzamento – distanza tra i lembi eccessiva – spalla insufficiente |

Gocciolamento | Eccesso locale di penetrazione | – stesse cause dell’eccesso di penetrazione |

Ripresa difettosa | Mancanza o eccesso di materiale d’apporto nel punto dove è stata ripresa la saldatura | – scarsa abilità del saldatore |

I difetti da ritenere sempre inaccettabili, indipendentemente dal processo di saldatura adottato e dalla loro dimensione, sono: la mancanza di fusione, la mancanza di penetrazione, e le cricche.

Porosità, tarli, soffiature o inclusioni di scoria, purché nei limiti previsti dalle norme di seguito citate, possono ritenersi accettabili.

18.3 MODALITÀ DI ESECUZIONE DEI CONTROLLI NON DISTRUTTIVI

I controlli non distruttivi di tipo visivo sono condotti in cantiere da CS o TC. Gli altri tipi di controllo sono condotti da personale qualificato presso laboratori certificati, su richiesta del committente o al fine di eseguire una valutazione sul saldatore.

- ESAME VISIVO

L’esame visivo deve essere condotto da CS o TC.

L’esame visivo deve essere condotto prima, durante e dopo la saldatura.

Prima della saldatura, il giunto deve essere esaminato per verificare che:

- forma e dimensioni dei lembi siano conformi con la specifica della procedura di saldatura;

- le superfici siano pulite;

- l’accostamento dei lembi ed il fissaggio del giunto siano eseguiti in maniera corretta.

Durante la saldatura, il giunto deve essere esaminato per verificare che:

- ogni strato di metallo del giunto sia pulito prima di essere ricoperto dalla passata successiva, con particolare attenzione alla giunzione tra il metallo saldato e la superficie di fusione;

- non ci siano imperfezioni , come ad esempio cricche o cavità;

- la zona di transizione tra la saldatura e il metallo base sia soddisfacente;

- le passate vengano eseguite in maniera corretta;

Dopo la saldatura, il giunto deve essere esaminato per verificare:

- tutte le scorie siano state rimosse;

- non vi siano impronte o segni;

- quando è necessaria una riparazione, si eviti il surriscaldamento del giunto ed una finitura irregolare;

- il profilo della superficie saldata rispetti i requisiti prescritti;

- la superficie della saldatura sia regolare;

- la larghezza del cordone di saldatura sia costante lungo tutta la saldatura e conforme ai requisiti;

- eventuali imperfezioni (cricche o porosità) sulla superficie di saldatura o nella zona termicamente alterata (ZTA) rientrino nei limiti di accettabilità;

- i colpi d’arco rientrino nei limiti di accettabilità.

- RADIOGRAFIA

Si può utilizzare la tecnica di radiografia su pellicola o di radiografia digitale.

- ULTRASUONI

L’esame ultrasonoro, deve essere utilizzato per rilevare e dimensionare difetti di saldatura ed imperfezioni adiacenti al cordone.

Questo tipo di controllo, nel caso di giunti saldati per fusione, è applicabile per spessori superiori a 6 mm; in particolare, la TOFD (“Tecnica della diffrazione del tempo di volo) può essere utilizzata per materiali metallici saldati per fusione con spessore minimo di 6 mm, la tecnica ad eco-impulsi per spessori maggiori o uguali a 8 mm. Per spessori compresi fra 6mm e 8mm, si deve utilizzare la tecnica manuale ad ultrasuoni descritta nella UNI EN ISO 12732:2013 (Appendice F).

- LIQUIDI PENETRANTI

Il controllo con liquidi penetranti deve essere eseguito in conformità con penetranti di tipo II a contrasto di colore, il metodo “B” di rimozione del penetrante in eccesso (con emulsificatore) e la forma “b” di sviluppatore (solubile in acqua).

- MAGNETOSCOPIA

La tecnica delle particelle magnetiche deve essere utilizzata per rilevare imperfezioni superficiali in corrispondenza della saldatura e nella ZTA (“Zona Termicamente Alterata”).

- ESITO DELLE PROVE

Nel caso l’esito delle prove fosse negativo, verrà aperta una NC e gestita secondo quanto previsto da PQ. 11

- VALUTAZIONE DELLE IMPERFEZIONI

20.1 CRITERI DI ACCETTABILITÀ DELLE IMPERFEZIONI

I criteri di accettabilità delle imperfezioni in funzione del tipo di condotta, sono elencati nella tabella seguente:

CATEGORIA CONDOTTA | TIPO/POSIZIONE DEL GIUNTO SALDATO | Criteri di accettabilità secondo la UNI EN ISO 5817 |

B MOP ≤ 5 bar | Saldature circonferenziali | Livello di qualità D per tutte le imperfezioni eccetto che per cricche di cratere, pori superficiali, nidi di soffiature, cavità allungate e tarli, inclusioni solide, di scoria, di flusso e di ossido, per i quali il livello di qualità deve essere C; per incisioni marginali continue o intermittenti h ≤ 0,1t ma al max. 1,5 mm, e una lunghezza al max. di 50mm. |

Saldature ramificate, saldature di ugelli, e saldature ad angolo | ||

Saldature longitudinali | ||

Tubi non rivestiti; condotte su ponti, sezioni di gasdotti che attraversano ferrovie, strade e autostrade, vie navigabili, piste, piste di atterraggio | ||

C 5 bar< MOP ≤16 bar | Saldature circonferenziali | Livello di qualità C per tutte le imperfezioni eccetto che per sovrametallo eccessivo(saldatura testa a testa),convessità eccessiva (saldatura d’angolo), altezza di gola eccessiva o insufficiente (saldatura ad angolo), per i quali il livello di qualità deve essere D; per incisioni marginali continue o intermittenti h≤0,1t ma al max. 1,5 mm, e una lunghezza al max. di 50mm |

Saldature ramificate,saldature di ugelli, e saldature ad angolo | ||

Saldature longitudinali | ||

Giunti saldati non sottoposti a test di pressione | ||

| ||

Tubi non rivestiti; condotte su ponti, sezioni di gasdotti che attraversano ferrovie, strade e autostrade, vie navigabili, piste, piste di atterraggio | Livello di qualità uguale a quello per le condotte di categoria D. | |

D MOP> 16 bar | Saldature circonferenziali | Livello di qualità B per tutte le imperfezioni eccetto che per: – pori e porosità distribuita uniformemente; – sovrametallo eccessivo (saldatura testa a testa); – mancanza di penetrazione; – incisione e insellamento al vertice

per i quali il livello di qualità deve essere C. Per cavità allungate e tarli il livello deve essere B. Colpi d’arco e spruzzi non sono ammessi. Per incisioni marginali continue o intermittenti h≤0,1t ma al max. 1,5 mm, e una lunghezza al max. di 50mm. Per eccesso di penetrazione nel caso di imperfezioni lunghe il livello deve essere B, nel caso delle corte deve essere C. Per il disallineamento, vale la tabella 4. Per imperfezioni multiple in qualsiasi sezione trasversale, la lunghezza totale di tutte le imperfezioni in 300 mm di saldatura non devono superare i 50 mm. |

Saldature ramificate,saldature di ugelli, e saldature ad angolo | ||

Saldature longitudinali | ||

Giunti saldati non sottoposti collaudo in pressione | ||

Condotte in aeree edificate | ||

Tubi non rivestiti; condotte su ponti, sezioni di gasdotti che attraversano ferrovie, strade e autostrade, vie navigabili, piste, piste di atterraggio |

20.2 LIVELLI DI QUALITÀ DELLE IMPERFEZIONI

Si definiscono due tipi di imperfezioni:

- corte: imperfezioni di lunghezza totale ≤ 25 mm su 100 mm di saldatura analizzata

- lunghe: imperfezioni di lunghezza totale > 25 mm su 100 mm di saldatura analizzata

I limiti entro i quali le imperfezioni dei giunti saldati devono rientrare, per essere considerate accettabili, sono elencati nella tabella seguente:

N° | Tipo di imperfezione |

| t “spessore nominale” | Livello D | Livello C | Livello B | |

| Imperfezioni superficiali | ||||||

1 | Cricca |

| – | ≥0,5 | Non ammessa | ||

2 | Cricca di cratere |

| – | ≥0,5 | Non ammessa | ||

3 | Porosità superficiale | Dimensione massima per una singola imperfezione per: |

|

| |||

– saldatura testa a testa | > 3 | d ≤ 0,3 s ma al max.3 mm | d ≤ 0,2 s ma al max. 2 mm | Non ammessa | |||

– saldatura d’angolo s = spessore nominale saldatura testa a testa d = diametro di un poro a = altezza di gola nominale del cordone d’angolo | d ≤ 0,3 s ma al max.3 mm | d ≤ 0,2 s ma al max. 2 mm | Non ammessa | ||||

4 | Cavità di cratere terminale | h = altezza dell’imperfezione | > 3 | h ≤ 0,2t, ma al max. 2mm | h ≤ 0,1 t, ma al max. 1mm | Non ammessa | |

5 | Incompleta fusione |

| ≥0,5 | Non ammessa | |||

6 | Incisione marginale continua e intermittente |

| > 3 | h ≤ 0,2 t, ma al max 1mm | h ≤ 0,1 t, ma al max 0,5 mm | h ≤ 0,05 t, ma al max 0,5 mm | |

7 | Incisione al vertice |

| > 3 | Corte: h ≤ 0,2 t,ma al max.2 mm | Corte: h ≤ 0,1 t,ma al max.1 mm | Corte: h ≤ 0,05 t,ma al max.0,5 mm | |

8 | Eccessivo sovrametallo (saldatura testa a testa) | b = larghezza del cordone di saldatura | ≥0,5 | h ≤ 1 mm+0,25 b, ma al max 10 mm | h ≤ 1 mm+0,15 b, ma al max 7 mm | h ≤ 1 mm+0,1 b, ma al max 5 mm | |

9 | Eccessiva convessità (saldatura ad angolo) |

| ≥0,5 | h ≤ 1 mm+0,25 b, ma al max 5 mm | h ≤ 1 mm+0,15 b, ma al max 4 mm | h ≤ 1 mm+0,1 b, ma al max 3 mm | |

10 | Eccessiva penetrazione |

| > 3 | h ≤ 1 mm+ b, ma al max 5 mm | h ≤ 1 mm+0,6 b, ma al max 4 mm | h ≤ 1 mm+0,2 b, ma al max 3 mm | |

11 | Raccordo difettoso | saldatura testa a testa | ≥0,5 | α ≥ 90° | α ≥ 110° | α ≥ 150° | |

saldatura ad angolo α = angolo di raccordo della saldatura | α ≥ 100° | α ≥ 110° | |||||

12 | Traboccamento | h = larghezza del traboccamento | ≥0,5 | h ≤ 0,2 b | Non ammesso | Non ammesso | |

13 | Avvallamento/ Incompleto riempimento |

| > 3 | Corte: h ≤ 0,25 t, ma al max.2 mm | Corte: h ≤ 0,1 t, ma al max.1 mm | Corte: h ≤ 0,05 t, ma al max.0,5 mm | |

14 | Sfondamento |

| ≥0,5 | Non ammesso | |||

15 | Eccessiva Asimmetria del cordone d’angolo |

| ≥0,5 | h ≤ 2 mm+0,2 a | h ≤ 2 mm+0,15 a | h ≤ 1,5 mm+0,15 a | |

16 | Insellamento al vertice |

| > 3 | Corte: h ≤ 0,2 t, ma al max.2 mm | Corte: h ≤ 0,1 t, ma al max.1 mm | Corte: h ≤ 0,05 t, ma al max.0,5 mm | |

17 | Porosità al vertice | Formazione spugnosa al vertice, dovuta al ribollimento del metallo depositato al momento della solidificazione. | ≥ 0,5 | Ammessa localmente | Non ammessa | ||

18 | Ripresa difettosa |

| ≥ 0,5 | Ammessa | Non ammessa | ||

19 | Colpo d’arco |

| ≥ 0,5 | Ammesso se le proprietà del metallo base non risultano alterate | Non ammesso | Non ammesso | |

20 | Spruzzo |

| ≥ 0,5 | Ammesso | |||

21 | Cricche |

| ≥ 0,5 | Non ammesse | |||

22 | Pori e porosità distribuita uniformemente | Dimensione max area delle imperfezioni corrispondenti all’area proiettata (RX) | ≥ 0,5 | ≤ 5% | ≤ 3% | ≤ 2% | |

Dimensione max singolo poro per: |

| ||||||

– saldatura testa a testa | d ≤ 0,4 s, ma max. 5mm | d ≤ 0,3 s, ma max. 4mm | d ≤ 0,2 s, ma max. 3mm | ||||

– saldatura ad angolo | d ≤ 0,4 a, ma max. 5mm | d ≤ 0,3 a, ma max. 4mm | d ≤ 0,2 a, ma max. 3mm | ||||

23 | Nido di soffiature | Dimensione max della somma dell’area proiettata (RX) delle imperfezioni | ≥ 0,5 | ≤ 16% | ≤ 8% | ≤ 4% | |

Dimensione max singolo poro per: |

| ||||||

-saldatura testa a testa | d ≤ 0,4 s ma al max.4 mm | d ≤ 0,3 s ma al max.3 mm | d ≤ 0,2 s ma al max.2 mm | ||||

-saldatura ad angolo | d ≤ 0,4 a ma al max.4 mm | d ≤ 0,3 a ma al max.3 mm | d ≤ 0,2 a ma al max.2 mm | ||||

24 | Pori allineati | Dimensione max area delle imperfezioni corrispondenti all’area proiettata (RX) | ≥ 0,5 | ≤ 16% | ≤ 8% | ≤ 4% | |

Dimensione max singolo poro per: |

| ||||||

-saldatura testa a testa | d ≤ 0,4 s ma al max.4 mm | d ≤ 0,3 s ma al max.3 mm | d ≤ 0,2 s ma al max.2 mm | ||||

-saldatura ad angolo | d ≤ 0,4 a ma al max.4 mm | d ≤ 0,3 a ma al max.3 mm | d ≤ 0,2 a ma al max.2 mm | ||||

25 | Cavità allungata, tarlo | -saldatura testa a testa | ≥ 0,5 | h ≤ 0,4 s, ma al max.4 mm; l ≤ s, ma al max. 75 mm | h ≤ 0,3 s, ma al max.3 mm; l ≤ s, ma al max. 50 mm | h ≤ 0,2 s, ma al max.2 mm; l ≤ s, ma al max. 25 mm | |

-saldatura ad angolo | h ≤ 0,4 a, | h ≤ 0,3 a, | h ≤ 0,2 a, | ||||

26 | Cavità di ritiro |

| ≥ 0,5 | Ammesse corte purchè non affioranti in superficie | Non ammesse | ||

Saldatura testa a testa | h ≤ 0,4 s, ma al max.4 mm | ||||||

Saldatura ad angolo | h ≤ 0,4 a, ma al max.4 mm | ||||||

27 | Cavità di cratere |

| ≥ 3 | h o l ≤0,2 t, ma al max. 2 mm | Non ammesse | ||

28 | Inclusioni (solida, di scoria, di flusso, di ossido) | Saldatura testa a testa | ≥ 0,5 | h ≤ 0,4 s, ma al max.4 mm; l ≤ s, ma al max. 75 mm | h ≤ 0,3 s, ma al max.3 mm; l ≤ s, ma al max. 50 mm | h ≤ 0,2 s, ma al max.2 mm; l ≤ s, ma al max. 25 mm | |

Saldatura ad angolo | h ≤ 0,4 a, ma al max.4 mm; l ≤ a, ma al max. 75 mm | h ≤ 0,3 a, ma al max.3 mm; l ≤ a, ma al max. 50 mm | h ≤ 0,2 a, ma al max.2 mm; l ≤ a, ma al max. 25 mm | ||||

29 | Inclusioni metalliche (diverse dal rame) | Saldatura testa a testa | ≥ 0,5 | h ≤ 0,4 s, ma al max.4 mm | h ≤ 0,3 s, ma al max.3 mm | h ≤ 0,2 s, ma al max.2 mm | |

Saldatura ad angolo | h ≤ 0,4 a, ma al max.4 mm | h ≤ 0,3 a, ma al max.3 mm | h ≤ 0,2 a, ma al max.2 mm | ||||

30 | Inclusioni di rame |

| ≥ 0,5 | Non ammesse | |||

31 | Incompleta fusione, mancanza di fusione fra le passate, ed al vertice | Saldatura testa a testa |

| Corte: h ≤ 0,4 s, ma al max.4 mm

| Non ammessa | ||

Saldatura ad angolo h = larghezza dell’imperfezione | Corte: h ≤ 0,4 a, ma al max.4 mm | ||||||

32 | Mancanza di penetrazione | Giunto a T – Saldatura ad angolo | ≥ 0,5 | Corte: h ≤ 0,2 a, ma al max.2 mm | Non ammessa | ||

Penetrazione parziale: |

| ||||||

Giunto a T | Corte: h ≤ 0,2 a, ma al max.2 mm | Corte: h ≤ 0,1 a, ma al max.1,5 mm | Non ammessa | ||||

Giunto testa a testa | Corte: h ≤ 0,2 s, ma al max.2 mm | Corte: h ≤ 0,1 s, ma al max.1,5 mm | Non ammessa | ||||

Penetrazione completa: |

| ||||||

Giunto testa a testa | Corte: h ≤ 0,2 t, ma al max.2 mm | Non ammessa | |||||

Tab.9 Imperfezioni geometriche del giunto – Disallineamento delle superfici

Spessore di parete “t” (mm) |

| Disallineamento esterno permesso | Disallineamento interno permesso |

≤ 10 mm | 0,3· t | 1 mm sull’intera circonferenza del tubo |

20.3 RIPARAZIONE DEI DIFETTI

Qualora, in seguito all’applicazione dei CND, siano emersi difetti di tipo e dimensioni ammissibili secondo i criteri di accettabilità specificati al punto 20.2 è consentita la riparazione localizzata dei difetti stessi, previa autorizzazione del preposto.

Nel caso di giunti che presentino cricche, le saldature devono sempre essere eliminate ed eseguite di nuovo.

Quando effettuata, la riparazione deve avvenire nel modo seguente:

– la zona in cui si trova il difetto deve essere molata, fino ad arrivare alle parti sane di materiale;

– la tecnica di riparazione sarà sempre con andamento ascendente, con elettrodo cellulosico in prima passata qualora si renda necessario lo sfondamento, ed elettrodo basico o cellulosico nelle successive secondo la tipologia del giunto in oggetto.

Nei giunti saldati che richiedono riparazione, l’area danneggiata deve essere chiaramente marcata e la marcatura non deve essere rimossa fino a quando il difetto è stato riparato ed il giunto ispezionato.

Se un difetto, che richiede riparazione, supera il 20% della lunghezza totale della saldatura, il giunto in questione deve essere eliminato.

Tutti i giunti riparati devono essere riesaminati con CND, e se da questi la zona riparata risulta non conforme, la saldatura deve essere eliminata ed il giunto risaldato.

- GENERALITA’

Con il termine saldatura, nei materiali termoplastici, intendiamo una cementazione indissolubile ottenuta tramite temperature e pressioni specifiche, con o senza l’impiego di materiali di riporto. Tutti i sistemi di saldatura avvengono quando il materiale, nella fessura o sulla superficie, è portato alla temperatura di fusione.

Le principali tecniche di saldatura per il polietilene sono essenzialmente due:

– Saldatura con manicotto;

– Saldatura testa a testa (le filiformi molecole che costituiscono le due parti pressate si congiungono e si intrecciano tra loro producendo fusione un’unione omogenea. Questa operazione prende anche il nome

di polifusione)

Soltanto le materie plastiche di uguale sostanza possono essere saldate tra loro (ad esempio PVDF con PVDF, PP con PP) e, di conseguenza, solo quelle di uguale o simile peso molecolare e densità.

Per questo motivo il polietilene rigido non si salda con quello morbido, mentre la differenza di colore non pregiudica la consistenza della saldatura.

Fanno eccezione a queste condizioni il PVC e i materiali acrilici che possono invece essere saldati tra loro con risultati soddisfacenti.

- FORMAZIONE E MACCHINARI

Sono autorizzati ad effetuare saldature solo gli operatori in possesso di patentino. La registrazione e scadenza del corso vengono tenute sotto controllo secondo quanto previsto da IST. 14. I macchinari utilizzati vengono gestiti e manutentati secondo quanto previsto da IST. 03.

- SALDATURA A MANICOTTO

Per quanto riguarda la tecnica di saldatura tramite manicotto, viene collegato ad un generatore che fornisce al filamento appositamente posizionato nel manicotto la corrente e la differenza di potenziale per il tempo adeguato (valori riportati sia sulla scheda tecnica del manicotto o della derivazione, sia sui componenti stessi). Il passaggio di corrente attraverso il filamento genera potenza termica per effetto Joule e riscalda i lembi del tubo e del manicotto fino alla temperatura di rammollimento. In questa fase le catene polimeriche si compenetrano ottenendo il giunto saldato e, una volta ultimata la fase di raffreddamento, si ottiene la giunzione saldata. Di Ccnseguenza con questa tecnica è possibile produrre giunzioni tra componenti di spessori diversi, e , attraverso opportune riduzioni, modificare il diametro

della linea nel suo percorso.

- PREPARAZIONE DELLA SALDATURA

– Pulizia delle superfici: prima di effettuare il posizionamento dei pezzi da saldare è necessario

rimuovere ogni traccia di sporcizia, unto, grasso, polvere o altro, sia dalla superficie esterna che interna

delle estremità, impiegando un panno pulito esente da filacce e imbevuto da adeguato liquido

detergente.

– Bloccaggio dei tratti di tubazioni sulle estremità del manicotto

- SALDATURA

Si utilizzerà la penna ottica per la lettura, da parte della saldatrice del codice a barre sul manicotto, che conterrà i codici di saldatura (tempo di raffreddamento, tensione di saldatura, tempo di fusione ecc…)

- CONTROLLO QUALITATIVO MANICOTTO SALDATO

Esistono due metodi di valutazione della qualità: controlli non distruttivi e controlli distruttivi. Questi ultimi richiedono apparecchiature specifiche e devono essere eseguiti da personale specializzato.

E’ comunque possibile visivamente verificare la qualità del giunto senza l’ausilio di particolari strumenti.

L’esame visivo comprende le seguenti verifiche:

– Sulla superficie esterna degli estremi del manicotto non devono evidenziarsi porosità, inclusioni di

polvere o altre contaminazioni;

Non devono evidenziarsi rotture superficiali.

- SALDATURA TESTA A TESTA

Per questo procedimento vale la regola base che solo materiali simili possono essere polifusi tra loro.

Il processo di saldatura consiste nella giunzione di due elementi (tubi e/o raccordi) di uguale diametro e

spessore in cui le superfici da saldare sono riscaldate fino a fusione per contatto con un elemento

termico e successivamente, dopo l’allontanamento di questo, sono unite a pressione per ottenere la saldatura.

Per i motivi indicati anche con la giunzione testa a testa non vi è l’apporto di materiali addizionali.

Le istruzioni di seguito riportate sono da considerarsi indicative; a differenza della saldatura a bicchiere, la saldatura testa/testa implica l’idoneità degli operatori all’utilizzo delle macchine saldatrici ed una approfondita conoscenza delle procedure da eseguire.

Per poter eseguire e garantire una buona giunzione bisogna inoltre ricordare che:

– I valori della temperatura ambiente devono essere compresi tra i + 5°C ed i + 40 °C. In caso contrario si devono adottare i provvedimenti occorrenti per eseguire le lavorazioni all’interno dei valori consigliati utilizzando opportuni ripari.

– Il controllo degli elementi da saldare deve includere la loro verifica dimensionale (d eterno, spessore, eventuale ovalizzazione, etc.)

– Deve essere verificata la temperatura di lavoro del termoelemento con un termometro a contatto tarato. Questa misura deve avvenire dopo circa 10 minuti del raggiungimento della temperatura nominale permettendo così al termoelemento di riscaldarsi in modo omogeneo sull’intera sezione.

– La temperatura di fusione deve essere compresa tra i 190 e 210 °C.

– Controllare la superficie del termoelemento (integrità dello strato antiaderente) ed assicurarsi della sua pulizia tramite l’uso di carta morbida o panni esenti da fibre.

– Controllare il corretto funzionamento della macchina saldatrice

– Verificare lo stato di efficienza dei supporti a ganasce della saldatrice affinché possa essere assicurato il corretto allineamento dei pezzi da saldare e il parallelismo delle superfici a contatto

– Verificare la forza di trascinamento del carrello mobile, sia come attrito proprio che in relazione al

carico movimentato (tubi e/o raccordi)

– Verificare l’efficienza della strumentazione di misura (manometro e temporizzatore)

– Controllare che i tubi e/o i raccordi da saldare siano dello stesso diametro e dello stesso spessore

(SDR)

– La saldatrice deve essere in grado di poter piallare frontalmente tubi e raccordi e deve essere in grado di assorbire le pressioni che si sprigionano durante il processo di saldatura senza deformare il punto di saldatura in maniera irreversibile

– La macchina saldatrice dovrebbe essere approntata all’uso secondo le istruzione fornite dal

produttore.

- PREPARAZIONE DELLA SALDATURA

– Pulizia delle superfici: prima di effettuare il posizionamento dei pezzi da saldare è necessario

rimuovere ogni traccia di sporcizia, unto, grasso, polvere o altro, sia dalla superficie esterna che interna delle estremità, impiegando un panno pulito esente da filacce e imbevuto da adeguato liquido

detergente.

– Bloccaggio delle estremità: il bloccaggio degli elementi da saldare deve avvenire in modo tale che il disassamento non superi il 10% dello spessore

– Fresatura dei lembi da saldare: per poter garantire un adeguato parallelismo e, condizione non meno importante, per eliminare la pellicola di ossido formatasi, le estremità dei due elementi da saldare devono essere fresate.

Al termine di questa operazione, portando a contatto le due estremità, la luce tra i due lembi non deve superare il valore di 0,5 mm.

Il truciolo di fresatura deve formarsi in modo continuo su entrambi i lembi da saldare.

A tal proposito è sempre opportuno, terminata la fresatura, esaminare il truciolo per verificare l’assenza di difetti di fabbricazione.

I trucioli devono essere rimossi dalla superficie interna dei componenti da saldare impiegando una

spazzola o uno straccio pulito. In ogni caso le superfici fresate non devono essere più toccate con le mani o in altro modo: a tal fine le operazioni di saldatura devono seguire immediatamente la fase di preparazione ricorrendo, nel caso si fossero depositate nuove tracce di polvere, all’immediata pulizia dei pezzi da saldare tramite un panno imbevuto di liquido detergente.

- SALDATURA

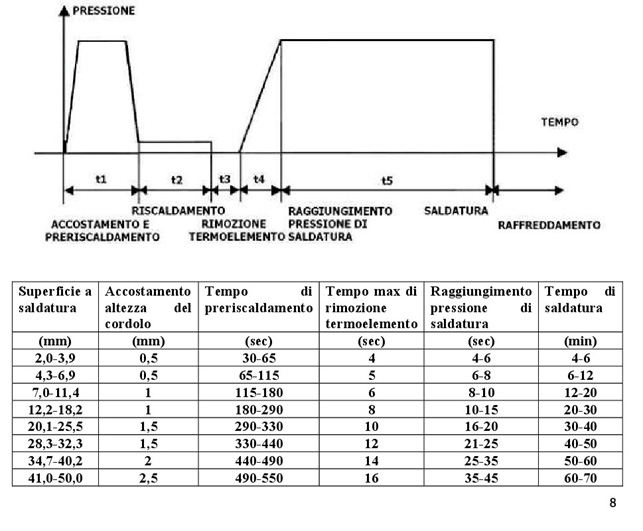

La saldatura dei giunti testa a testa di tubi e/o raccordi con procedimento ad elementi termici “per contatto” deve essere eseguita realizzando in modo corretto le differenti fasi del ciclo di saldatura indicato nel seguente grafico e la successiva tabella (in accordo alle normative DVS 2207 – parte 11):

– ACCOSTAMENTO E PRERISCALDAMENTO

In questa fase i lembi da saldare sono accostati al termoelemento ad una pressione pari a p1+pt, per il tempo necessario, al fine di creare un bordino uniforme sia interno che esterno. Il valore dipressione p1deve essere tale per cui le superfici da saldare, a contatto con il termoelemento, siano soggette ad una pressione pari a 0,1 N/mm2; per ottenere tale condizione il valore di pressione p1 deve essere ricavato dalle tabelle fornite dal costruttore della saldatrice perché esso dipende, a parità di diametro e spessore degli elementi da saldare, dalla sezione del cilindro di spinta del circuito di comando della saldatrice e, quindi, può variare a seconda del modello di attrezzatura impiegata.

Con il simbolo pt si indica la pressione di trascinamento necessaria a vincere gli attriti dovuti alla

saldatrice ed al peso della tubazione bloccata sulla guida mobile che ostacolano il libero movimento della guide stessa. Tale valore è misurato direttamente sul manometro in dotazione alla macchina, muovendo la guida mobile.

In ogni modo esso non deve risultare superiore al valore della pressione p1: in questo caso è necessario ricorrere all’impiego di carrelli mobili o sospensori oscillanti per facilitare lo spostamento della tubazione.

– RISCALDAMENTO

Dopo la formazione del bordino, si abbassa la pressione (10% del valore di accostamento e preriscaldamento) permettendo in tal modo al materiale di scaldarsi uniformemente anche in

profondità.

– RIMOZIONE DEL TERMOELEMENTO

Questa fase deve essere eseguita il più velocemente possibile, allontanando i lembi da saldare dal

termoelemento, estraendo senza danneggiare le superfici rammollite, e riaccostando Immediatamente i lembi da saldare.

Tale operazione deve essere rapida per evitare un eccessivo raffreddamento dei lembi (la temperatura superficiale si raffredda di 17 °C in 3 secondi !!)

– RAGGIUNGIMENTO DELLA PRESSIONE DI SALDATURA

I lembi vanno posti a contatto, incrementando progressivamente la pressione al valore (p5+pt), dove p5 = p1 e pt è la pressione di trascinamento.

– SALDATURA

Occorre mantenere la pressione di saldatura per il tempo p5.

– RAFFREDDAMENTO

Terminata la fase di saldatura, la pressione di contatto viene annullata ed il giunto può essere rimosso dalla saldatrice, ma non deve essere, in ogni caso, sollecitata meccanicamente fino al suo completo raffreddamento. Il tempo di raffreddamento deve essere almeno uguale al tempo di saldatura, t5.

- CONTROLLO QUALITATIVO MANICOTTO SALDATO

Esistono due metodi di valutazione della qualità: controlli non distruttivi e controlli distruttivi. Questi

ultimi richiedono apparecchiature specifiche e devono essere eseguiti da personale specializzato.

E’ comunque possibile visivamente verificare la qualità del giunto senza l’ausilio di particolari

strumenti.

L’esame visivo comprende le seguenti verifiche:

– Il cordolo di saldatura deve risultare uniforme su tutta la circonferenza del giunto;

– L’intaglio al centro del cordolo deve rimanere al di sopra del diametro esterno degli elementi saldati;

– Sulla superficie esterna del cordolo non devono evidenziarsi porosità, inclusioni di polvere o altre

contaminazioni;

– Non devono evidenziarsi rotture superficiali;

– La superficie del cordolo non deve manifestare lucentezza eccessiva che potrebbe essere indice di surriscaldamento;

– Il disassamento degli elementi saldati non deve risultare superiore al 10% del loro spessore.

DIFETTO | PROBABILI CAUSE |

Andamento irregolare del cordolo lungo la circonferenza del tubo | Preparazione poco accurata delle teste da saldare con conseguente distribuzione disuniforme del calore |

Cordolo ridotto | Cattiva regolazione dei parametri di saldatura (temperatura, pressione, tempo di saldatura) |

Intaglio al centro del cordolo eccessivamente profondo | Valori di temperatura o pressione di saldatura inferiore a quelli previsti |

Inclusioni nella superficie del cordolo | Pulizia non adeguata delle teste da saldare |

Porosità del cordolo | Ambiente eccessivamente umido durante la fase di saldatura |

Lucentezza eccessiva della superficie del cordolo | Surriscaldamento in fase di saldatura |

Disassamento superiore al 10% dello spessore del tubo e del raccordo | Centraggio mal eseguito o eccessiva ovalizzazione dei tubi |