- CAMPO D’APPLICAZIONE

Le presenti Linee Guida si applicano prevalentemente al calcestruzzo per usi strutturali,

armato e non, ordinario e precompresso, usualmente impiegato nelle costruzioni. Restano

comunque valide talune disposizioni, laddove applicabili, ai numerosi altri tipi di

calcestruzzo conosciuti ed utilizzati – che potranno essere oggetto di future specifiche

Linee Guida – quali ad esempio: calcestruzzo leggero, calcestruzzo ad alta resistenza,

calcestruzzo additivato, calcestruzzo plastico, SCC, gunite, etc…

- DEFINIZIONI

boiacca

miscela fluida di cemento ed acqua.

carbonatazione

eutralizzazione dell’idrossido di calcio presente nel calcestruzzo indurito per effetto

dell’anidride carbonica presente nell’atmosfera.

coesività

proprietà del calcestruzzo fresco di resistere alla segregazione.

compattazione

azione dinamica applicata al calcestruzzo nel corso della messa in opera, finalizzata a

minimizzare il contenuto d’aria intrappolata.

consistenza

proprietà del calcestruzzo fresco connessa con la facilità di messa in pera e di

compattazione, può essere espressa in termini di cedimento al cono, di spandimento, …

copriferro

nel calcestruzzo armato è la distanza minima tra la superficie del ferro di armatura e la

superficie esterna del calcestruzzo.

curing

azione od agente esterno utilizzato per proteggere il calcestruzzo durante la

maturazione.

disarmante

olio od agente che, applicato al manto della cassaforma, agevola il distacco tra

cassaforma e calcestruzzo dopo l’indurimento.

disarmo

azione di rimozione delle ca seforme dopo che il calcestruzzo ha raggiunto la resistenza

meccanica prevista.

durabilità

capacità del calcestruzzo di conservare, per un prefissato periodo di tempo, le sue

caratteristiche nelle condizioni ambientali di esposizione.

esotermico

processo o reazione chimica accompagnata da sviluppo di calore; un esempio è

l’idratazione del cemento.

essudazione (o bleeding)

affioramento sulla superficie del calcestruzzo fresco di acqua di impasto o boiacca,

dovuto ad un eccesso di acqua o a carenza di particelle fini nella miscela.

finitura (delle superfici)

aspetto della superficie del calcestruzzo .

galvanizzato

detto di elemento metallico che ha subito un riporto elettrochimico di metallo protettivo

(es.: zincatura).

giunto freddo

ripresa di getto senza aderenza, eseguita su calcestruzzo indurito evidenziata da fessura

o cavillatura.

incrudito (acciaio incrudito)

trattamento dell’acciaio che provoca un aumento della resistenza a scapito della

plasticità.

indurimento (del calcestruzzo)

processo durante il quale il conglomerato, dopo la presa, acquisisce gradatamente la

resistenza meccanica finale.

Interferro

distanza minima tra le superfici esterne di due ferri inglobati in una struttura di

calcestruzzo.

massa volumica

massa dell’unità di volume (anche densità)

maturazione

tempo, processo e condizioni che regolano l’indurimento del calcestruzzo.

monoliticità

capacità di getti successivi di aderire ed integrarsi tra loro formando un insieme continuo

ed omogeneo.

nido di ghiaia

porzione di getto in cui gli aggregati grossi si presentano sciolti e/o con presenza di

cavità, le particelle grosse dell’aggregato possono essere ricoperte parzialmente da

boiacca cementizia.

organismo strutturale

insieme delle strutture componenti un corpo di fabbrica.

permeabilità (del calcestruzzo)

proprietà connessa con la penetrazione di acqua o gas attraverso il calcestruzzo indurito.

prelievo

azione di estrazione di un campione di calcestruzzo (fresco od indurito) su cui eseguire

prove e/o determinazioni

prestazione

caratteristica oggetto di specifica richiesta (es.: consistenza, diametro massimo

dell’aggregato, resistenza caratteristica, …).

reologia

studia lo scorrimento di materiali fluidi o a loro assimilabili e le relazioni che intercorrono

tra sforzi, deformazioni e tempo. Nel calcestruzzo fresco le caratteristiche reologiche

sono valutate in termini di consistenza.

ripresa di getto

prosecuzione delle operazioni di messa in opera del calcestruzzo a contatto con una

parte che può essere anche indurita. Linea di separazione tra getti consecutivi effettuati

in tempi diversi.

riscontro

elemento che consente la verifica dell’allineamento tra parti contigue.

ritiro plastico

contrazione del calcestruzzo nel corso del primo periodo di indurimento provocata dalla

perdita anche parziale dell’acqua di impasto

SCC (calcestruzzo autocompattante)

calcestruzzo che si compatta, anche in casseforme complesse, per effetto del solo peso

proprio senza apporto di energia esterna (vibrazione), caratterizzato da elevata coesività

scorrevolezza (del calcestruzzo)

caratteristica del calcestruzzo che riguarda la capacità di fluire all’interno delle

casseforme.

sedimentazione (del calcestruzzo)

separazione dei solidi sospesi entro lo spessore di un getto.

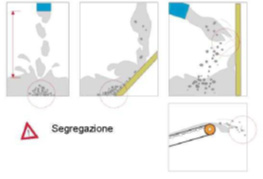

segregazione

separazione dei componenti il calcestruzzo nel corso della movimentazione o messa in

opera

stagionatura

insieme delle azioni attivate al fine di consentire la corretta maturazione del calcestruzzo.

vibrazione (v. compattazione)

- SPECIFICHE PROGETTUALI E DI CAPITOLATO

La documentazione necessaria alla realizzazione di un’opera in calcestruzzo deve

comprendere generalmente:

– la relazione di calcolo relativa alle singole parti della struttura (elementi, vincoli,

ecc.) e all’intero organismo strutturale;

– la documentazione di progetto costituita da:

a] la Relazione Tecnica che contenga una dettagliata descrizione delle opere,

accompagnata dai relativi elaborati grafici in cui siano esplicitate le informazioni

riguardanti la geometria dell’organismo strutturale e delle sue parti, la quantità e la

posizione delle armature, eventuali fori ed inserti, le tolleranze e le prescrizioni

relative alle superfici, e, per gli elementi prefabbricati, i dispositivi di stoccaggio,

trasporto e movimentazione, nonché i magisteri di impiego in opera (modalità di

montaggio, armature di unione con getti successivi, ecc.);

b] la descrizione dei materiali e/o componenti con le relative specifiche, i controlli, la

loro frequenza e le rispettive norme di riferimento; queste informazioni devono

essere riportate in forma sintetica negli elaborati grafici [a] e in forma dettagliata ed

esaustiva nel Capitolato tecnico [c];

c] la descrizione delle opere contenente: tutte le indicazioni necessarie alla messa in

opera e all’esecuzione, con particolare riferimento a materiali e/o componenti di

impiego inusuale o innovativi; le procedure e le sequenze per le lavorazioni

successive, nonché le istruzioni per il collaudo in corso d’opera. La redazione di

prescrizioni di capitolato tecnico dettagliate, la loro applicazione e relativa

sorveglianza, hanno una forte incidenza sulla riuscita di opere affidabili e durevoli.

- VERIFICHE ED OPERAZIONI PRELIMINARI ALLA MESSA IN OPERA DEL CALCESTRUZZO

Prima di iniziare la messa in opera del calcestruzzo è necessario compiere le operazioni e

verifiche riguardanti almeno: le casseforme, le strutture di supporto e le armature

metalliche.

4.1 Casseforme

Le casseforme e le relative strutture di supporto devono essere progettate e realizzate in

modo da sopportare le azioni alle quali sono sottoposte nel corso della messa in opera del

calcestruzzo e da essere abbastanza rigide per garantire il rispetto delle dimensioni

geometriche e delle tolleranze previste.

In base alla loro configurazione le casseforme possono essere classificate in:

– casseforme smontabili,

– casseforme a tunnel, idonee a realizzare contemporaneamente elementi edilizi

orizzontali e verticali,

– casseforme rampanti, atte a realizzare strutture verticali mediante il loro

progressivo innalzamento, ancorate al calcestruzzo precedentemente messo in

opera,

– casseforme scorrevoli, predisposte per realizzare in modo continuo opere che si

sviluppano in altezza o lunghezza.

Per rispettare le quote e le tolleranze geometriche progettuali, le casseforme devono

essere praticamente indeformabili quando, nel corso della messa in opera, sono

assoggettate alla pressione del calcestruzzo ed alla vibrazione. È opportuno che eventuali

prescrizioni relative al grado di finitura della superficie a vista siano riportate nelle

specifiche progettuali.

La superficie interna delle casseforme rappresenta il negativo dell’opera da realizzare,

tutti i suoi pregi e difetti si ritrovano sulla superficie del getto.

Generalmente una cassaforma è ottenuta mediante l’accostamento di pannelli, se tale

operazione non è eseguita correttamente e/o non sono predisposti i giunti a tenuta, la

fase liquida del calcestruzzo, o boiacca, fuoriesce provocando difetti estetici sulla

superficie del getto, eterogeneità nella tessitura e nella colorazione, nonché nidi di ghiaia.

La tenuta delle casseforme deve essere curata in modo particolare nelle strutture con

superfici di calcestruzzo a vista, può essere migliorata utilizzando giunti preformati

riutilizzabili o con mastice e con guarnizioni monouso.

Alla difficoltà di ottenere connessioni perfette si può porre rimedio facendo in modo che le

giunture siano in corrispondenza di modanature o di altri punti d’arresto del getto.

Tutti i tipi di casseforme (con la sola esclusione di quelle che rimangono inglobate

nell’opera finita), prima della messa in opera del calcestruzzo, richiedono il trattamento

con un agente (prodotto) disarmante.

I prodotti disarmanti sono applicati ai manti delle casseforme per agevolare il distacco del

calcestruzzo, ma svolgono anche altre funzioni quali: la protezione della superficie delle

casseforme metalliche dall’ossidazione e della corrosione, l’impermeabilizzazione dei

pannelli di legno, il miglioramento della qualità della superficie del calcestruzzo. La scelta

del prodotto e la sua corretta applicazione influenzano la qualità delle superfici del

calcestruzzo, in particolare: l’omogeneità di colore e l’assenza di bolle.

Le casseforme assorbenti, costituite da tavole o pannelli di legno non trattato od altri

materiali assorbenti, calcestruzzo compreso, prima della messa in opera del calcestruzzo

richiedono la saturazione con acqua. Si deve aver cura di eliminare ogni significativa

traccia di ruggine nelle casseforme metalliche.

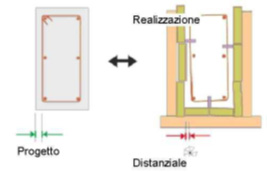

Nel caso in cui i ferri d’armatura non siano vincolati alle casseforme, per rispettare le

tolleranze dello spessore del copriferro, si dovranno predisporre opportune guide o

riscontri che contrastano l’effetto della pressione esercitata dal calcestruzzo.

Nel quadro sottostante sono indicati i principali difetti delle casseforme, le conseguenze e

le possibili precauzioni per evitare, o almeno contenere i difetti stessi.

Tabella 4-1: difetti delle casseforme, conseguenze e precauzioni

Difetti | Conseguenze | Precauzioni |

Per le casseforme | ||

Deformabilità eccessiva | Sulle tolleranze dimensionali | Utilizzare casseforme poco deformabili, casseforme non deformate, pannelli di spessore omogeneo |

Tenuta insufficiente | Perdita di boiacca e/o fuoriuscita d’acqua d’impasto. Formazione di nidi di ghiaia | Connettere correttamente le casseforme. Sigillare i giunti con materiali idonei o guarnizioni |

Per i pannelli | ||

Superficie troppo assorbente | Superficie del calcestruzzo di colore chiara ed omogenea | Saturare le casseforme con acqua. Usare un idoneo prodotto disarmante e/o impermeabilizzante |

Superficie non assorbente | Presenza di bolle superficiali | Distribuire correttamente il disarmante. Far rifluire il calcestruzzo dal basso |

Superficie ossidata | Tracce di macchie e di ruggine | Pulire accuratamente le casseforme metalliche. Utilizzare un prodotto disarmante anticorrosivo |

Per i prodotti disarmanti | ||

Distribuzione in eccesso | Macchie sul calcestruzzo. Presenza di bolle d’aria | Utilizzare un sistema idoneo a distribuire in modo omogeneo un film sottile di disarmante. Pulire accuratamente le casseforme dai residui dei precedenti impieghi |

Distribuzione insufficiente | Disomogeneità nel distacco | Curare l’applicazione e l’applicazione del prodotto disarmante. |

Fra le casseforme speciali sono frequentemente utilizzate quelle rampanti e quelle

scorrevoli orizzontali e verticali.

Le casseforme rampanti si sorreggono sul calcestruzzo indurito dei getti sottostanti

precedentemente messi in opera. Il loro fissaggio è realizzato mediante bulloni o barre

inserite nel calcestruzzo. L’avanzamento nei getti è vincolato al raggiungimento, da parte

del calcestruzzo, di una resistenza sufficiente a sostenere il carico delle armature, del

calcestruzzo del successivo getto, degli uomini e delle attrezzature.

Questa tecnica è finalizzata alla realizzazione di strutture di notevole altezza quali: pile di

ponte, ciminiere, pareti di sbarramento (dighe), strutture industriali a sviluppo verticale.

La tecnica delle casseforme scorrevoli consente di mettere in opera il calcestruzzo in

modo continuo. La velocità di avanzamento della cassaforma è regolata in modo che il

calcestruzzo formato sia sufficientemente rigido da mantenere la propria forma, sostenere

il proprio peso e le eventuali sollecitazioni indotte dalle attrezzature e, nel caso di

casseforme scorrevoli verticali, anche il calcestruzzo del getto successivo.

Le casseforme scorrevole orizzontale, scivolano conferendo al calcestruzzo la sezione

voluta; inoltre, avanza su rotaie, e la direzione e l’allineamento sono mantenuti facendo

riferimento ad un filo di guida. Sono utilizzate ad esempio per rivestimenti di gallerie,

condotte d’acqua, rivestimenti di canali, pavimentazioni stradali, barriere spartitraffico.

Le casseforme scorrevoli verticali sono utilizzate per realizzare strutture quali: sili, edifici a

torre, ciminiere.

L’utilizzo delle casseforme scorrevoli comporta dei vincoli per le proprietà del calcestruzzo

fresco; nel caso delle casseforme scorrevoli orizzontali è richiesta una consistenza quasi

asciutta (S1-S2); il calcestruzzo deve rendersi plastico sotto l’effetto dei vibratori, ma al

rilascio dello stampo deve essere sufficientemente rigido per autosostenersi. Con le

casseforme scorrevoli verticali, invece, il tempo d’indurimento e la scorrevolezza del

calcestruzzo sono parametri vincolanti e devono essere costantemente controllati.

Gli eventuali fori e/o nicchie formate nel calcestruzzo dalle strutture di supporto dei

casseri devono essere riempiti e trattati in superficie con un materiale di qualità simile a

quella del calcestruzzo circostante.

Gli inserti destinati a mantenere le armature in posizione, quali distanziali, tiranti, barre o

altri elementi incorporati o annegati nella sezione come placche e perni di ancoraggio,

devono:

– essere fissati solidamente in modo tale che la loro posizione rimanga quella

prescritta anche dopo la messa in opera e la compattazione del calcestruzzo;

– non indebolire la struttura;

– non indurre effetti dannosi al calcestruzzo, agli acciai di armatura e ai tiranti di

precompressione;

– non provocare macchie inaccettabili;

– non nuocere alla funzionalità o alla durabilità dell’elemento strutturale;

– non ostacolare la messa in opera e la compattazione del calcestruzzo.

Ogni elemento annegato deve avere una rigidità tale da mantenere la sua forma durante

le operazioni di messa in opera del calcestruzzo.

4.2 Strutture di supporto

Il progetto delle strutture di supporto deve prendere in considerazione l’effetto combinato:

– del peso proprio delle casseforme, dei ferri d’armatura e del calcestruzzo,

– della pressione esercitata sulle casseforme dal calcestruzzo in relazione ai suoi

gradi di consistenza più elevati, particolarmente nel caso di calcestruzzo

autocompattante (SCC) ;

– delle sollecitazioni esercitate da: personale, materiali, attrezzature, ecc., compresi

gli effetti statici e dinamici provocati dalla messa in opera del calcestruzzo, dai suoi

eventuali accumuli in fase di getto e dalla sua compattazione;

– dei possibili sovraccarichi dovuti al vento ed alla neve.

Salvo che per specifiche previsioni progettuali, alle casseforme non devono essere

connessi carichi e/o azioni dinamiche dovute a fattori esterni quali, ad esempio, le

tubazioni delle pompe per calcestruzzo. La deformazione totale delle casseforme, la

somma di quelle relative ai pannelli e alle strutture di supporto, non deve superare le

tolleranze geometriche previste per il getto.

Per evitare la deformazione del calcestruzzo non ancora completamente indurito e le

possibili fessurazioni, lo studio progettuale delle strutture di supporto deve prevedere

l’effetto della spinta verticale ed orizzontale del calcestruzzo durante la messa in opera e,

nel caso in cui la struttura di supporto poggi, anche parzialmente, al suolo, occorrerà

assumere i provvedimenti necessari per compensare gli eventuali assestamenti.

La spinta idrostatica pb= w h è la massima pressione che il calcestruzzo fresco va ad esercitare.

Entro il campo di temperature ammesse per il calcestruzzo, prima della messa in opera,(530°C) si può prevedere l’effetto della temperatura sul tempo di presa: se la temperatura è maggiore di 15°C (ma inferiore a 35°C) per ogni g rado di differenza in più la pressione pb e l’altezza idrostatica

4.3 Barre d’armatura

I dispositivi di raccordo e di ancoraggio devono essere conformi alle norme vigenti. La

superficie delle armature deve essere esente da ruggine e da sostanze che possono

deteriorare le proprietà dell’acciaio o del calcestruzzo o l’aderenza fra loro.

Per evitare i possibili danni indotti dall’ossidazione dei ferri ordinari d’armatura possono

essere utilizzate barre d’armatura in acciaio inossidabile, barre protette con zincatura

(galvanizzate) o ricoperte con uno strato di vernice protettiva.

E’ opportuno che i trattamenti di zincatura e protezione mediante verniciatura siano

applicati sulle barre (ed eventuali inserti) già piegate e preferibilmente assemblate. La

movimentazione delle armature trattate richiede particolare cura poiché eventuali

scalfitture del trattamento comprometterebbero l’effetto protettivo.

Il taglio e la curvatura dei ferri d’armatura devono essere effettuati secondo le prescrizioni

riportate nella documentazione progettuale. E’ sempre comunque opportuno che:

– la curvatura sia effettuata con progressione regolare;

– la curvatura a temperatura inferiore a 5°C sia autorizzata dalla Direzione Lavori,

che fisserà le eventuali precauzioni;

– a meno di una specifica indicazione riportata nella documentazione progettuale,

sia evitato il riscaldamento delle barre per facilitarne la curvatura.

Le barre piegate devono presentare, nelle piegature, un raccordo circolare di raggio

adeguato al diametro, i diametri dei mandrini di curvatura devono essere adattati al tipo

d’armatura, e non devono essere inferiori ai valori indicati dalla normativa di settore.

- Assemblaggio e messa in opera delle armature

Le armature devono essere messe in opera secondo le posizioni, le prescrizioni e le

indicazioni dei disegni e dei documenti progettuali. In tal senso è opportuno che il progetto

contenga un apposito elaborato riportante la distinta dei ferri di armatura.

Devono inoltre essere rispettate:

– le tolleranze di posizionamento definite nella documentazione progettuale

– lo spessore del copriferro specificato.

Allo scopo, come già accennato, è opportuno utilizzare adeguati calibri o spessori.

Il copriferro è la distanza tra le superfici dell’armatura metallica più esterna comprensiva di

legature e la superficie esterna più prossima del calcestruzzo. Il copriferro nominale

specificato nei disegni, è definito da un valore minimo cmin cui deve essere aggiunto, in

sede progettuale, un incremento h per tener conto della tolleranza. Se in superficie è

inserita una speciale armatura di rinforzo, anche questa deve soddisfare i requisiti dello

spessore minimo.

4.3.2 Giunzioni

Le giunzioni, sia nel tipo che nella posizione, devono essere indicate con precisione nel

progetto e devono essere eseguite nel massimo rispetto delle stesse prescrizioni

progettuali. In fase esecutiva è sempre comunque opportuno rammentare che le giunzioni

possono essere effettuate mediante:

– saldature eseguite in conformità alle norme vigenti, previo accertamento della

saldabilità dell’acciaio in uso e della sua compatibilità con il metallo d’apporto,

nelle posizioni o condizioni operative previste nel progetto esecutivo

– manicotto filettato

– sovrapposizione calcolata in modo da assicurare l’ancoraggio di ciascuna barra. In

ogni caso la lunghezza di sovrapposizione in retto deve essere non minore di 20

volte il diametro e la prosecuzione di ciascuna barra deve essere deviata verso la

zona compressa. La distanza mutua (intraferro) nella sovrapposizione non deve

superare 6 volte il diametro.

Nelle unioni di sovrapposizione, se necessario, si devono valutare gli sforzi trasversali che

si generano nel calcestruzzo circostante, che va protetto con specifiche armature

addizionali, trasversali o di cerchiatura.

Le saldature non devono essere eseguite in una parte curva o in prossimità di una curva

dell’armatura. La saldatura per punti è ammessa solo per l’assemblaggio delle armature.

Non deve essere permessa la saldatura delle armature di acciaio galvanizzato a meno di

diverse specifiche prescrizioni, che indichino il procedimento da seguire per il ripristino

della protezione.

- TRASPORTO, MESSA IN OPERA E COMPATTAZIONE DEL CALCESTRUZZO

5.1 Trasporto del calcestruzzo fresco

Il trasporto del calcestruzzo, dal sito di confezione al luogo d’impiego, deve essere

effettuato con mezzi adeguati ad evitare la segregazione o il danneggiamento del

conglomerato.

I sistemi più utilizzati per il trasporto del calcestruzzo sono: l’autobetoniera, la benna,

l’autocarro cassonato e il nastro trasportatore.

L’autobetoniera è idonea a trasportare quasi tutti i tipi di calcestruzzo e permette di

mantenere per un periodo abbastanza lungo (2-3 ore) il calcestruzzo miscelato e non

segregato, a condizione che l’impasto sia mantenuto in continua agitazione.

L’autocarro cassonato e il nastro trasportatore possono trasportare calcestruzzi a bassa

consistenza, con cedimento al cono < 30 mm, quali, ad esempio, quelli destinati alle

casseforme scorrevoli e quelli destinati a getti massivi. Il cassone e il nastro trasportatore

devono essere protetti per evitare l’evaporazione dell’acqua o il dilavamento in caso di

pioggia.

All’acquisto, il fornitore (qualificato e preavvisato, come da PQ 15) dovrà rilasciare DDT contenente almeno i seguenti dati:

– la data e l’ora di confezione e i tempi d’inizio e fine getto (è opportuno, inoltre, che

siano registrate le ore d’arrivo in cantiere, d’inizio e di fine scarico)

– la classe d’esposizione ambientale

– la classe di resistenza caratteristica

– il tipo, la classe del cemento, ove specificato nell’ordine di fornitura

– il rapporto a/c, se prescritto

– la dimensione massima dell’aggregato

– la classe di consistenza

– i metri cubi trasportati

Nel caso di calcestruzzo preparato in cantiere, deve essere almeno indicato:

– la classe di resistenza caratteristica

– i metri cubi trasportati

Tutta la documentazione viene registrata e conservata.

5.2 Calcestruzzo fresco a piè d’opera

Al ricevimento del calcestruzzo a piè d’opera è opportuno verificare:

– che nel corso del trasporto siano state applicate le precauzioni atte a ridurre la

perdita di lavorabilità e ad evitare la segregazione

– la corrispondenza tra i requisiti ed i dati riportati nei documenti

d’accompagnamento

– l’aspetto del conglomerato fresco.

Nel caso di dubbio sulla conformità è opportuno effettuare i necessari controlli. Possono

essere rilevate direttamente (a piè d’opera) alcune difformità legate all’aspetto del

calcestruzzo quali: colore, composizione degli aggregati, diametro massimo

dell’aggregato. Tali differenze, rilevate da CS, vanno segnalate a TC, che apre una NC e la gestisce, secondo quanto previsto in PQ. 11.

In caso di opere in cui viene utilizzato CLS strutturale, o su richiesta del committente, vengono effettuati provini, per verificare l’idoneità del prodotto fornito.

5.3 Messa in opera del calcestruzzo

La messa in opera del calcestruzzo comprende le operazioni di movimentazione e getto

del materiale nelle apposite casseforme.

Per assicurare la migliore riuscita del getto, la messa in opera del calcestruzzo richiede

una serie di verifiche preventive che riguardano, oltre che le casseforme e i ferri

d’armatura, anche l’organizzazione e l’esecuzione delle operazioni di getto, di protezione

e di stagionatura del calcestruzzo.

5.3.1 Movimentazione del calcestruzzo

La movimentazione del calcestruzzo dal mezzo di trasporto al punto di messa in opera

può essere effettuata mediante uno dei seguenti dispositivi: canaletta, benna, nastro

trasportatore, pompa. Il mezzo deve essere scelto tenendo in considerazione le

caratteristiche del calcestruzzo allo stato fresco, la distanza tra il punto d’arrivo del

mezzo e quello di getto, le condizioni climatiche, la conformazione delle casseforme e

del cantiere, le attrezzature di compattazione disponibili e la velocità d’avanzamento

prevista.

5.3.1.1 Movimentazione mediante canaletta

Al fine di ottenere una corretta messa in opera, la canaletta deve avere pendenza e

lunghezza compatibili con la classe di consistenza del calcestruzzo. Generalmente le

autobetoniere sono attrezzate con canalette che consentono la distribuzione diretta del

calcestruzzo entro il raggio d’alcuni metri. E’ opportuno che, per proteggere il calcestruzzo

dal rapido essiccamento, la canaletta sia protetta dal vento e dal sole. Per evitare la

segregazione del calcestruzzo, all’atto dello scarico e nell’eventuale passaggio da una

canaletta all’altra, si predispone una tramoggia che accompagna la discesa del

calcestruzzo in direzione verticale. La segregazione è infatti provocata non tanto dalla

lunghezza della canaletta quanto dalla caduta libera del calcestruzzo alla sua estremità.

La canaletta deve essere accuratamente ripulita al termine di ogni operazione di scarico.

Per motivi di sicurezza, le canalette delle autobetoniere devono essere opportunamente

vincolate in modo da evitare gli spostamenti laterali, i sostegni della canaletta di cantiere

devono essere idonee a sopportare il carico statico e dinamico del calcestruzzo.

5.4.1.2 Movimentazione con benna

La benna permette di movimentare quantità ridotte di calcestruzzo in punti dislocati in

modo disperso nella struttura in costruzione. Questa soluzione è preferibile nei casi in

cui si operi a quote elevate rispetto al piano di consegna del calcestruzzo e sia

installata una gru. La gru permette di distribuire in modo efficace il calcestruzzo entro

un ampio raggio d’azione in virtù della capacità dei movimenti traslatori orizzontali,

verticali e rotazionali. I limiti di questo sistema di movimentazione sono la portata ed i

vincoli della gru. Si deve tener presente che, all’aumentare dello sbraccio, la gru riduce

la propria capacità di sollevamento.

Le specifiche del calcestruzzo idoneo ad essere movimentato mediante benna riguardano

solo la consistenza, che deve essere tale da far defluire il calcestruzzo dalla bocca senza

segregare.

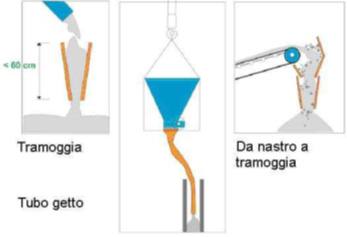

Per accompagnare il calcestruzzo entro le casseforme delle strutture verticali, evitando la

caduta libera che provoca la segregazione, è consigliabile l’impiego di un tubo getto che,

immerso nella superficie del calcestruzzo fresco, ne permetta l’immissione dal basso o, in

alternativa, l’applicazione alla bocca di scarico della benna di un tubo di gomma flessibile,

avente diametro di 15 – 20 cm e lunghezza tale da ridurre la caduta libera del

calcestruzzo a meno di 50 cm. Tale accorgimento è particolarmente importante per i

calcestruzzi fluidi (consistenza S4 secondo la norma UNI EN 206-1) e per quelli

autocompattanti.

5.4.1.3 Movimentazione con nastri trasportatori

Il trasporto mediante nastro è condizionato dalle proprietà del calcestruzzo che non deve

segregare, non deve essiccare in modo rilevante e non deve “aderire” al nastro. Il nastro

di ritorno, ripulito mediante gli specifici raschia-nastro, deve rimanere liberato dalla malta

o pasta cementizia. Per evitare la segregazione allo scarico è opportuno predisporre,

all’estremità del nastro, una tramoggia che permetta lo scarico verticale.

Nel caso in cui sia necessario utilizzare più di un nastro, per evitare la segregazione, è

opportuno inserire una tramoggia per trasferire il calcestruzzo da un nastro all’altro. Per

salvaguardare l’omogeneità del calcestruzzo è necessario stabilire ed ottimizzare la

velocità di traslazione e la pendenza del nastro.

Questo tipo di movimentazione è idoneo per calcestruzzi di consistenza plastica (S3) o

più rigidi, senza limitazioni per la dimensione massima dell’aggregato.

5.4.1.4 Movimentazione mediante pompa

Le pompe per calcestruzzo, in base alle loro caratteristiche, possono essere così

classificate:

– pompe su autocarro, od autocarrate. Rappresentano il tipo di pompa più comune,

sono usate nei cantieri in cui il braccio idraulico ha sufficiente spazio per muoversi ed

il punto di posa del calcestruzzo dista 30-40 metri dalla pompa

– pompe su autobetoniera, o auto-beton-pompe hanno capacità ridotta sia in termini di

portata sia di distanza di trasporto, il loro impiego è dedicato ai cantieri di medio

impegno. Spesso pompano il solo calcestruzzo trasportato dalla betoniera stessa, ma

il loro impiego non comporta l’impegno di una macchina dedicata

– pompe carrellate. Sono usate in postazioni fisse, in grossi cantieri che richiedono

frequenti pompaggi di consistenti quantitativi di calcestruzzo. Alla pompa sono

collegati elementi di tubazione fissi ed, in alcuni casi (grattacieli, alte pile di ponti, …),

alla loro estremità è collegato un braccio idraulico di distribuzione. Le pompe carrellate

trovano impiego anche nei piccoli cantieri ove non c’è spazio sufficiente (es.: nei centri

storici) per posizionare una pompa autocarrata e la benna della gru non è in grado di

raggiungere i punti di getto.

All’estremità della tubazione metallica di pompaggio generalmente è inserito un tubo

flessibile che facilita la distribuzione del calcestruzzo entro le casseforme, ma che, di

contro, induce una maggiore perdita di carico rispetto a quello metallico. Per motivi di

sicurezza si deve evitare di sottoporre la tubazione flessibile a curve strette, ponendo

attenzione ai possibili repentini scuotimenti dovuti ad aumenti della pressione di

pompaggio.

Le tubazioni fisse devono essere disposte secondo un tracciato il più lineare possibile,

evitando la formazione di curve strette. Per evitare pericolose espulsioni di calcestruzzo

dovute a cedimenti delle tubazioni in pressione, è necessario verificare sistematicamente

lo stato delle tubazioni e, in modo particolare, il loro stato di usura, nonché il corretto

fissaggio degli elementi di congiunzione.

Nella stagione estiva è bene proteggere le tubazioni dall’esposizione diretta ai raggi solari

in modo da limitarne il riscaldamento.

Prima di iniziare il pompaggio, la superficie interna della tubazione deve essere lubrificata

con boiacca cementizia o apposito additivo compatibile con il calcestruzzo. Una volta

iniziato il flusso, il calcestruzzo stesso mantiene la superficie di contatto rivestita di

boiacca. La boiacca cementizia di lubrificazione non può essere miscelata con il

calcestruzzo ed immessa nei casseri.

Affinché l’operazione di pompaggio possa procedere in modo soddisfacente, è necessario

che l’impasto sia alimentato in modo continuo, risulti uniforme, di buona qualità,

omogeneamente mescolato e correttamente dosato, con aggregati di adeguato

assortimento granulometrico. E’ buona norma prevedere un diametro massimo

dell’aggregato non eccedente un quarto del diametro della tubazione e non maggiore di

32 mm. Il calcestruzzo, spinto dal movimento alterno dei pistoni, deve poter fluire nelle

tubazioni senza contraccolpi, in modo continuo. Nel caso in cui, a seguito delle esigenze

di posa in opera, sia necessario interrompere il pompaggio, per impedirne l’intasamento,

l’operatore della pompa opera brevi ed alterni movimenti di spinta ed aspirazione del

calcestruzzo. Dopo 10 20 minuti d’interruzione, in relazione alla temperatura

dell’ambiente, è necessario effettuare la pulizia del sistema.

É opportuno che, a lato dell’ordine (nelle specifiche) sia segnalata la previsione di

pompare il calcestruzzo.

La consistenza ideale del calcestruzzo pompabile è compresa tra S3 – S5; i calcestruzzi

più rigidi possono essere egualmente pompati senza problemi a condizione che abbiano

una buona coesione. Nel caso del pompaggio verso il basso, è importante che sia corretta

la composizione del calcestruzzo, giacché la depressione che si forma nel tubo può

produrre il risucchio dell’acqua con conseguente problema d’intasamento.

La pompa deve essere disposta, specialmente in condizioni di clima caldo, il più possibile

prossima al sito di messa in opera. Prima d’ogni utilizzo è necessario verificare il

funzionamento e l’efficienza di tutte le parti della pompa stessa.

La messa in opera mediante pompa del calcestruzzo alleggerito preparato con argilla

espansa richiede particolari avvertenze. L’aggregato leggero deve essere pre-saturato

con acqua prima della miscelazione con gli altri costituenti. Se l’aggregato non è saturo

d’acqua, la pressione elevata che si stabilisce nella pompa e nelle tubazioni costringe

l’acqua a migrare all’interno dei granuli con conseguenti problemi di bloccaggio.

A parità di portata, per il pompaggio dei calcestruzzi autocompattanti, si deve prevedere

una maggiore pressione di quella necessaria al pompaggio dei calcestruzzi ordinari; per

non sovraccaricare la pompa è opportuno ridurre la velocità di flusso aumentando la

sezione dei tubi.

5.4.2 Operazioni di getto

Considerata l’importanza delle operazioni di getto, che riguardano la posa in opera del

calcestruzzo e tutte le fasi relative, è necessario stabilire un programma di verifiche

comprendenti:

– il coordinamento con la Direzione Lavori, con il progettista, con i laboratori esterni per

ispezioni, verifiche, prelievi di campioni e prove a piè d’opera

– l’istruzione/coordinamento con i fornitori e subappaltatori, per la consegna del

calcestruzzo delle caratteristiche prescritte

– Nel caso di calcestruzzo preconfezionato, le istruzioni/ordini circa le prestazioni, il

programma della fornitura, l’eventuale necessità della pompa con relative

caratteristiche

– l’istruzione agli operatori per organizzare la messa in opera, compattazione e

stagionatura del calcestruzzo, in funzione dei volumi, delle sequenze e degli spessori

dei getti, della movimentazione e vibrazione del materiale, della protezione e

stagionatura della struttura, delle condizioni climatiche, nonché delle eventuali

superfici di contatto.

L’impresa esecutrice é tenuta a comunicare con dovuto anticipo al Direttore dei Lavori il

programma dei getti indicando:

– il luogo di getto

– la struttura interessata dal getto

– la classe di resistenza e di consistenza del calcestruzzo.

I getti dovrebbero avere inizio solo dopo che il Direttore dei Lavori ha verificato:

– la preparazione e rettifica dei piani di posa

– la pulizia delle casseforme

– la posizione e corrispondenza al progetto delle armature e del copriferro

– la posizione delle eventuali guaine dei cavi di precompressione

– la posizione degli inserti (giunti, water stop, ecc.)

– l’umidificazione a rifiuto delle superfici assorbenti o la stesura del disarmante.

Nel caso di getti contro terra è bene controllare che siano eseguite, in conformità

alle disposizioni di progetto, le seguenti operazioni:

– la pulizia del sottofondo

– la posizione di eventuali drenaggi

– la stesa di materiale isolante e/o di collegamento.

Figura 5-4 Punti di controllo della cassaforma, della armatura e del copriferro

Figura 5-5: Errori nella posa in opera del calcestruzzo

5.4.2.1 Scarico del calcestruzzo ordinario

Lo scarico del calcestruzzo dal mezzo di trasporto nelle casseforme si effettua applicando

tutti gli accorgimenti atti ad evitare la segregazione, come illustrato in figura 5-5.

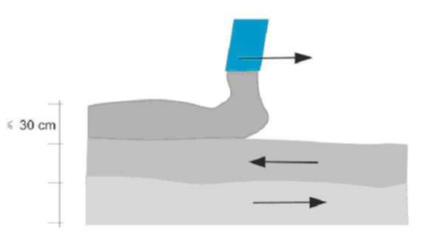

È opportuno che l’altezza di caduta libera del calcestruzzo fresco, indipendentemente dal

sistema di movimentazione e getto, non ecceda 50-80 cm e che lo spessore degli strati

orizzontali di calcestruzzo, misurato dopo la vibrazione, non sia maggiore di 30 cm (come

illustrato in figura 5-6).

Si deve evitare di scaricare il calcestruzzo in cumuli da stendere poi successivamente con

l’impiego dei vibratori, in quanto questo procedimento può provocare l’affioramento della

pasta cementizia e la segregazione. Per limitare l’altezza di caduta libera del

calcestruzzo, è opportuno utilizzare un tubo di getto che consenta al calcestruzzo di fluire

all’interno di quello precedentemente messo in opera. La funzionalità delle attrezzature

ausiliarie per la messa in opera è illustrata in figura 5-7.

Nei getti in pendenza è opportuno predisporre dei cordolini d’arresto atti ad evitare la formazione di lingue di calcestruzzo tanto sottili da non poter essere compattate in modo efficace.

Nel caso di getti in presenza d’acqua è opportuno:

– adottare gli accorgimenti atti ad impedire che l’acqua dilavi il calcestruzzo e ne pregiudichi la regolare presa e maturazione

– provvedere, con i mezzi più adeguati, alla deviazione dell’acqua e adottare miscele di calcestruzzo, coesive, con caratteristiche antidilavamento, preventivamente provate ed

autorizzate dal Direttore dei Lavori

– utilizzare una tecnica di messa in opera che permetta di gettare il calcestruzzo fresco dentro il calcestruzzo fresco precedentemente gettato, in modo da far rifluire il calcestruzzo verso l’alto, limitando così il contatto diretto tra l’acqua ed il calcestruzzo

fresco in movimento, come illustrato in figura 5-8.

Figura 5-6 Disposizione e spessore dello strato nel corso della messa in opera

Figura 5-7: Attrezzature per la messa in opera del calcestruzzo.

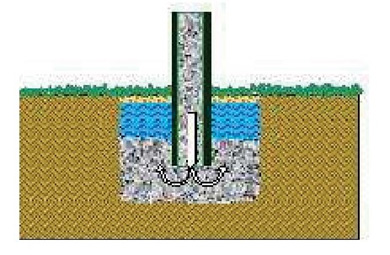

Figura 5-8: Getto di calcestruzzo in presenza di acqua

5.4.2.2 Scarico del calcestruzzo autocompattante (SCC)

Il calcestruzzo autocompattante deve essere versato nelle casseforme in modo da evitare la segregazione e favorire il flusso attraverso le armature e le parti più difficili da raggiungere nelle casseforme. L’immissione per mezzo di una tubazione flessibile può facilitare la distribuzione del calcestruzzo. Se si usa una pompa, una tramoggia o se si fa uso della benna, il terminale di gomma deve essere predisposto in modo che il calcestruzzo possa distribuirsi omogeneamente entro la cassaforma; per limitare il tenore d’aria occlusa è opportuno che il tubo di scarico rimanga sempre immerso nel calcestruzzo.

Nel caso di getti verticali ed impiego di pompa, qualora le condizioni operative lo permettano, si suggerisce di immettere il calcestruzzo dal fondo. Questo accorgimento favorisce la fuoriuscita dell’aria e limita la presenza di bolle d’aria sulla superficie.

L’obiettivo è raggiunto fissando al fondo della cassaforma un raccordo di tubazione per pompa, munito di saracinesca, collegato al terminale della tubazione della pompa.

Indicativamente un calcestruzzo autocompattante ben formulato ha una distanza di scorrimento orizzontale di circa 10 metri; tale distanza dipende comunque anche dalla densità delle armature.

5.4.3 Riprese di getto

Per quanto possibile, i getti devono essere eseguiti senza soluzione di continuità, in modo da evitare le riprese e conseguire la necessaria continuità strutturale. Per ottenere ciò è opportuno ridurre al minimo il tempo di ricopertura tra gli strati successivi, in modo che, mediante vibrazione, si ottenga la monoliticità del calcestruzzo. Qualora siano inevitabili le riprese di getto, è necessario che la superficie del getto su cui si prevede la ripresa, sia lasciata quanto più possibile corrugata, alternativamente la superficie deve essere scalfita (e pulita dai detriti), in modo da migliorare l’adesione con il getto successivo. L’adesione può essere migliorata con specifici adesivi per ripresa di getto (resine), o con tecniche diverse che prevedono l’utilizzo d’additivi ritardanti o ritardanti superficiali da aggiungere al calcestruzzo o da applicare sulla superficie.

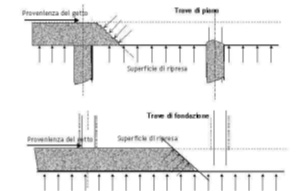

Anche se le soluzioni sopraindicate mirano ad ottenere il monolitismo tra i getti successivi, per assicurare la continuità strutturale, le riprese di getto devono essere orientate su piani quanto più possibili ortogonali alla direzione dei flussi di compressione che si destano poi nella struttura in servizio, in modo da garantire un’imposta efficace per tali compressioni (come illustrato in figura 5-9).

Figura 5-9: Ripresa di getto in travi di piano e

di fondazione

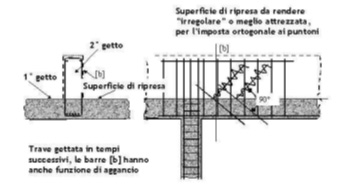

Quando sono presenti armature metalliche (barre) attraversanti le superfici di ripresa, occorre fare sì che tali barre, in grado per la loro natura di resistere al taglio, possano funzionare

buona imposta ortogonale rispetto al loro asse (questo è ad esempio, il caso delle travi gettate in più riprese sulla loro altezza) (come illustrato in figura 5-10).

Tra le riprese di getto sono da evitare i distacchi, le discontinuità o le differenze d’aspetto e colore.

Nel caso di getti di calcestruzzo a vista, le disposizioni, progettuali o di capitolato, devono contenere indicazioni e specifiche riguardanti la posizione e le modalità esecutive delle

riprese di getto.

Figura 5-10: Ripresa di getto su travi di spessore elevato

Nelle strutture impermeabili dovrà essere garantita la tenuta all’acqua dei giunti di costruzione con accorgimenti, (da indicare nel progetto e nelle prescrizioni di capitolato) quali: la prescrizione di miscele impermeabili, l’interposizione di giunti waterstop, la continuità del getto.

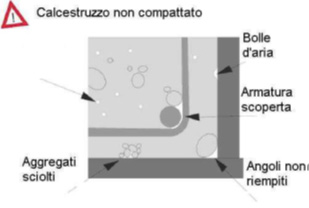

5.5 Compattazione del calcestruzzo

Quando il calcestruzzo fresco è versato nella cassaforma, contiene molti vuoti e tasche d’aria racchiusa tra gli aggregati grossolani rivestiti parzialmente da malta. Il volume di tale aria, che si aggira tra il 5 ed 20 %, dipende dalla consistenza del calcestruzzo, dalla dimensione della assaforma, dalla distribuzione e dall’addensamento delle barre d’armatura e dal modo con cui il calcestruzzo è stato versato nella cassaforma (figura 5- 11).

Figura 5-11: Difettosità interne del calcestruzzo non compattato.

Se il calcestruzzo indurisse in questa condizione risulterebbe disomogeneo, poroso, poco resistente e scarsamente aderente alle barre d’armatura. Per raggiungere le proprietà desiderate, il

calcestruzzo deve essere compattato. La compattazione è il processo mediante il quale le particelle solide del calcestruzzo fresco si serrano tra loro riducendo i vuoti. Tale processo può essere effettuato mediante: vibrazione, centrifugazione,battitura, assestamento.

I calcestruzzi con classi di consistenza S1 e S2, che allo stato fresco sono generalmente rigidi, richiedono una compattazione più energica dei calcestruzzi di classe S3 o S4, aventi consistenza plastica o plastica fluida.

La lavorabilità di un calcestruzzo formulato originariamente con poca acqua, non può essere migliorata aggiungendo acqua. Tale aggiunta penalizza la resistenza e dà luogo alla formazione di una miscela instabile che tende a segregare durante la messa in opera.

Quando necessario possono essere utilizzati degli additivi fluidificanti o, talvolta, superfluidificanti.

Nel predisporre il sistema di compattazione si deve prendere in considerazione la consistenza effettiva del calcestruzzo al momento della messa in opera che, per effetto della temperatura e della durata di trasporto, può essere inferiore a quella rilevata al termine dell’impasto.

5.5.1 Compattazione mediante vibrazione

La vibrazione consiste nell’imporre al calcestruzzo fresco rapide vibrazioni che fluidificano

la malta e drasticamente riducono l’attrito interno esistente tra gli aggregati. In questa

condizione il calcestruzzo si assesta per effetto della forza di gravità, fluisce nelle

casseforme, avvolge le armature ed espelle l’aria intrappolata. Al termine della vibrazione

l’attrito interno ristabilisce lo stato di quiete e il calcestruzzo risulta denso e compatto.

I vibratori possono essere: interni ed esterni.

I vibratori interni, detti anche ad immersione o ad ago, sono i più usati nei cantieri, essi

sono costituiti da una sonda o ago, contenente un albero eccentrico azionato da un

motore tramite una trasmissione flessibile. Il loro raggio d’azione, in relazione al diametro,

varia tra 0,2 e 0,6 m mentre la frequenza di vibrazione, quando il vibratore è immerso nel

calcestruzzo, è compresa tra 90 e 250 Hz.

Figura 5-12: Caratteristiche dei vibratori interni. |

Per effettuare la compattazione l’ago vibrante è introdotto verticalmente, è spostato da punto a punto nel calcestruzzo, con tempi di permanenza da 5 a 30 sec. L’effettivo completamento della compattazione può essere valutato dall’aspetto della superficie, che non deve essere né porosa né eccessivamente ricca di malta. L’estrazione dell’ago deve essere graduale ed effettuata in modo da permettere la richiusura del foro da esso lasciato.

L’ago deve essere introdotto per l’intero spessore del getto fresco, e per 5-10 cm in quello sottostante, se questo è ancora lavorabile. In tal modo si ottiene un adeguato legame tra gli strati e si impedisce la formazione di un “giunto freddo” tra due strati di getti sovrapposti.

I cumuli che inevitabilmente si formano quando il calcestruzzo è versato nei casseri devono essere livellati inserendo il vibratore entro la loro sommità. Per evitare la segregazione, il calcestruzzo non deve essere spostato lateralmente con i vibratori mantenuti in posizione orizzontale, operazione che comporterebbe un forte affioramento di pasta cementizia con contestuale sedimentazione degli aggregati grossi.

La vibrazione ottenuta affiancando il vibratore alle barre d’armatura è tollerata solo se:

l’addensamento tra le barre impedisce l’ingresso del vibratore ed a condizione che, non ci siano sottostanti strati di calcestruzzo in fase d’indurimento.

Qualora il getto comporti la messa in opera di più strati, si dovrà programmare la consegna del calcestruzzo in modo che ogni strato sia disposto sul precedente quando questo è ancora allo strato plastico così da evitare i “giunti freddi”.

I vibratori esterni sono utilizzati generalmente negli impianti di prefabbricazione; possono comunque essere utilizzati anche nei cantieri quando la struttura è complessa o l’addensamento delle barre d’armatura limita o impedisce l’inserimento di un vibratore ad immersione.

I vibratori superficiali applicano la vibrazione tramite una sezione piana appoggiata alla superficie del getto, in questo modo il calcestruzzo è sollecitato in tutte le direzioni e la tendenza a segregare è minima. Un martello elettrico può essere usato come vibratore superficiale se combinato con una piastra d’idonea sezione. Per consolidare sezioni sottili è utile l’impiego di rulli vibranti. Per pavimentazioni stradali sono disponibili finitrici vibranti e macchinari di vario genere, i cui dettagli esulano dallo scopo di questo documento.

5.6 Calcestruzzo proiettato

Il calcestruzzo proiettato è una miscela di cemento, aggregati, acqua ed eventuali aggiunte e/o additivi e/o fibre, che, proiettata mediante una lancia ad aria compressa sulla superficie d’applicazione, consente di ottenere una massa compatta ed omogenea.

Il procedimento di messa in opera più utilizzato è quello per via umida in cui la miscela base, impastata con acqua, è immessa in una pompa meccanica (flusso denso) o pneumatica (flusso aerato) che la convoglia fino alla lancia di proiezione ove sono introdotti: aria compressa, per aumentare la velocità di uscita, e specifici additivi.

I costituenti per la realizzazione della miscela base (cemento, aggregati, aggiunte, acqua, eventuali additivi e fibre) devono essere preventivamente mescolati per il tempo sufficiente a costituire una miscela omogenea.

La pompa deve essere in grado di garantire un flusso costante di materiale senza intermittenze che possano provocare la segregazione durante la proiezione. La proiezione della miscela attraverso la lancia è ottenuta con aria compressa, la lancia deve garantire la proiezione, con un getto concentrato, fino alla distanza di circa 1,5 m (dalla lancia).

Per addensare la miscela umida fresca e accelerare lo sviluppo delle resistenze meccaniche, si usano particolari additivi acceleranti, allo stato solido o liquido, che hanno anche la funzione di conferire al calcestruzzo proiettato, in tempi molto brevi, capacità auto-portante.

La messa in opera del calcestruzzo proiettato deve essere preceduta dalla preparazione delle superfici di getto con opere riguardanti:

– la rimozione di blocchi instabili e/o del materiale incoerente,

– la pre-umidificazione di superfici particolarmente assorbenti,

– la captazione e/o il controllo delle venute d’acqua,

e nel caso di riparazioni o ristrutturazioni:

– la rimozione dello strato incoerente o fortemente degradato.

Le eventuali reti d’armatura devono essere posate e fissate in modo da consentire il loro corretto ricoprimento e impedire la formazione di vuoti a tergo.

Nel caso d’impiego di reti di armatura disposte su più strati, in relazione al diametro massimo degli aggregati, la distanza fra gli strati deve essere compresa fra 30 mm e 50 mm.

La proiezione deve assicurare la massima compattazione ed adesione al supporto mediante un’adeguata velocità di proiezione della miscela stessa in relazione alla distanza della lancia dal supporto stesso. La messa in opera deve avvenire dal basso verso l’alto per passate successive mantenendo la lancia possibilmente perpendicolare alla superficie.

Poiché il materiale è proiettato ad alta velocità contro la superficie da ricoprire, parte del materiale rimbalza (sfrido) e non aderisce alla parete. Le particelle grosse rimbalzano con maggiore facilità rispetto alle fini, lo sfrido è più elevato nel primo strato spruzzato e diminuisce negli strati successivi che sono spruzzati su una superficie di calcestruzzo relativamente plastica.

Valori tipici delle percentuali di sfrido sono:

– pavimentazione a piastre 5 ÷ 15%,

– pareti inclinate o verticali 15 ÷ 30%,

– soffitti 25 ÷ 50%.

Considerato che a causa dell’elevato rapporto superficie/volume esiste una notevole tendenza all’essiccazione, la stagionatura del calcestruzzo proiettato deve essere seguita e curata particolarmente: nei lavori all’aperto, in caso di forte ventilazione, nella riparazione di murature o rinforzo di vecchie strutture e quando è richiesta una perfetta adesione alla superficie ‘applicazione.

5.7 Fessurazione del calcestruzzo in fase plastica

Nel calcestruzzo fresco in opera, nel periodo compreso tra la compattazione e l’inizio della presa – durante il quale per tempi variabili dell’ordine di alcune ore l’impasto rimane plastico – possono manifestarsi fenomeni fessurativi riconducibili:

1) all’assestamento differenziale delle particelle solide che sedimentano sotto l’azione del campo gravitazionale;

2) al ritiro plastico che si manifesta quando la velocità di evaporazione dell’acqua dalla superficie esposta dell’impasto è maggiore della velocità alla quale l’acqua essuda.

Il ritiro plastico è tipico degli elementi strutturali piani (lastre, solette, pavimentazioni). Non rappresenta invece alcun problema per i getti in forma chiusa nei quali la perdita di acqua per evaporazione è di poco conto.

L’assestamento in fase plastica dei solidi particellari e il ritiro plastico sono collegati, ma in diverso modo, all’essudazione (affioramento o accumulo) dell’acqua sulla superficie orizzontale dei getti.

L’essudazione di acqua (fenomeno noto anche con il nome di bleeding) può essere riguardata come:

segregazione di acqua dal resto dell’impasto,

- b) drenaggio di acqua al di fuori dell’impasto,

- c) conseguenza della sedimentazione dei solidi particellari, incapaci di trattenere tutta l’acqua usata per l’impasto.

L’affioramento può avvenire in modo uniforme, interessando l’intera superficie esposta o può essere localizzato in un certo numero di canalicoli. In quest’ultimo caso, l‘acqua trascina le particelle più fini di cemento che si depositano intorno alla bocca dei canalicoli formando piccoli crateri.

L’essudazione localizzata è tipica degli impasti poco coesivi, quindi degli impasti magri e/o ricchi di acqua.

Sia l’essudazione localizzata che il trascinamento di notevoli quantità di particelle di cemento sono di pregiudizio per le proprietà della cosiddetta “pelle” del calcestruzzo. Nel caso di pelle facilmente polverizzabile, è raccomandato di eliminare lo strato pulverulento mediante spazzolatura.

Generalmente l’acqua di essudazione che si forma sulla superficie del calcestruzzo è dannosa, può essere utile in alcune situazioni. E’ di vantaggio nella finitura di una pavimentazione quando lubrifica gli utensili e per impedire che si crei una situazione d’incipiente fessurazione per ritiro plastico. Tuttavia se l’essudazione è eccessiva, il trattamento di finitura può provocare il richiamo in superficie di una sospensione finissima di cemento con conseguenze negative per le proprietà degli strati superficiali del calcestruzzo indurito.

L’essudazione di acqua del calcestruzzo fresco, può essere ridotta ricorrendo a uno o più dei seguenti accorgimenti:

- a) usando un cemento di maggiore superficie specifica

- b) sostituendo parte del cemento con una o più aggiunte minerali

- c) inglobando aria mediante aggiunta di un additivo aerante (le piccole bolle si

comportano come aggregato fine elastico e perciò l’impasto si comporta come se

contenesse un eccesso di sabbia fine)

- d) aumentando la velocità di idratazione del legante mediante aggiunta di un additivo

accelerante. Così facendo aumenta la quantità di acqua che durante la fase

plastica viene impegnata nelle reazioni di idratazione e, nel contempo, si riduce rapidamente l’”acqua libera” dell’impasto

- e) diminuendo il rapporto a/c

- f) aumentando il dosaggio di cemento e/o delle sole componenti fini

(tendenzialmente sotto 0.5 mm) dell’aggregato

Il fenomeno dell’essudazione è caratterizzato dalla velocità intesa come volume d’acqua che affiora nell’unità di tempo e di superficie (cm3/cm2/sec) e dalla quantità, assestamento totale per unità di altezza del calcestruzzo. I due parametri possono essere determinati in cantiere (UNI 7122 Calcestruzzo fresco – determinazione della quantità d’acqua d’impasto essudata, UNI EN 12350 – 4 Prova sul calcestruzzo fresco – Indice di compattabilità).

- STAGIONATURA E PROTEZIONE DEL CALCESTRUZZO

Dopo la messa in opera e la compattazione, il calcestruzzo deve essere stagionato e protetto dall’essiccamento in modo da:

– evitare l’interruzione dell’idratazione

– ridurre il ritiro in fase plastica e nella fase iniziale dell’indurimento (1 7gg)

– far raggiungere un’adeguata resistenza meccanica alla struttura

– ottenere un’adeguata compattezza e durabilità della superficie

– migliorare la protezione nei riguardi delle condizioni climatiche (temperatura,

umidità, ventilazione)

– evitare vibrazioni, impatti, o danneggiamenti sia alla struttura che alla superficie,

ancora in fase di indurimento.

La stagionatura comprende i processi durante i quali il calcestruzzo fresco sviluppa gradualmente le sue proprietà per effetto della progressiva idratazione del cemento. La velocità di idratazione dipende dalle condizioni climatiche d’esposizione e dalle modalità di scambio d’umidità e calore tra il calcestruzzo e l’ambiente.

Si definisce “ordinaria” la stagionatura del calcestruzzo che avviene a temperatura ambiente (5 35°C) con esclusione d’ogni intervento esterno di riscaldamento o

raffreddamento. Per contro, si definisce stagionatura “accelerata” quella che si effettua con sistemi di maturazione ad alta temperatura e/o in particolari condizioni d’umidità e pressione. La stagionatura accelerata è utilizzata prevalentemente nella prefabbricazione, permette di ottenere rapidamente le resistenze operative necessarie a movimentare o installare i manufatti.

La presa e l’indurimento del calcestruzzo richiedono la disponibilità di un’idonea quantità d’acqua. L’acqua che è presente nel calcestruzzo fresco, all’atto del getto, deve rimanere disponibile fino a quando il volume iniziale dell’acqua e del cemento non è sostituito dai prodotti d’idratazione. L’idratazione del cemento progredisce solamente se la tensione di vapore dell’acqua contenuta nei pori è prossima al valore di saturazione (UR 90%). Gli impasti preparati con un basso contenuto in acqua, possono richiedere, nel corso della maturazione, un apporto esterno d’acqua.

La sensibilità del calcestruzzo nei riguardi della stagionatura dipende:

- dalla composizione: rapporto a/c, tipo e classe di cemento, qualità e quantità delle

aggiunte e degli additivi; si ricordi che gli impasti preparati con cementi ad indurimento

lento richiedono tempi di stagionatura umida più lunghi.

- dalla temperatura del calcestruzzo: la velocità d’indurimento a 35° C è doppia di

quella che si sviluppa a 20°C che, a sua volta, è doppia di quella che si ha a 10°C.

dalle condizioni ambientali esterne: umidità relativa, temperatura e velocità del

vento.

6.1 Getti in clima freddo

Si definisce “clima freddo” una condizione climatica in cui, per tre giorni consecutivi, si verifica almeno una delle seguenti condizioni:

– la temperatura media dell’aria è inferiore a 5 °C

– la temperatura dell’aria non supera 10°C per più di 12 ore

Prima del getto si deve verificare che tutte le superfici a contatto con il calcestruzzo siano

a temperatura > +5°C. La neve ed il ghiaccio, se presenti, devono essere rimossi immediatamente prima del getto dalle casseforme, dalle armature e dal fondo.

I getti all’esterno devono essere sospesi se la temperatura dell’aria è 0°C; tale limitazione non si applica nel caso di getti in ambiente protetto o qualora siano predisposti opportuni accorgimenti approvati dalla Direzione Lavori (es. riscaldamento dei costituenti il calcestruzzo, riscaldamento dell’ambiente, etc…).

Il calcestruzzo deve essere protetto dagli effetti del clima freddo durante tutte le fasi di preparazione, movimentazione, messa in opera, maturazione.

Si consiglia di coibentare la cassaforma fino al raggiungimento della resistenza prescritta; in fase di stagionatura, si consiglia di ricorrere all’uso di agenti anti-evaporanti nel caso di superfici piane, o alla copertura negli altri casi, e di evitare ogni apporto d’acqua sulla superficie.

Gli elementi a sezione sottile messi in opera in casseforme non coibentate, esposti sin dall’inizio a basse temperature ambientali richiedono un’attenta e sorvegliata stagionatura. Nel caso in cui le condizioni climatiche portino al congelamento dell’acqua prima che il calcestruzzo abbia raggiunto una sufficiente resistenza alla compressione (5 N/mm2), il conglomerato può danneggiarsi in modo irreversibile.

II valore limite (5 N/mm2) corrisponde ad un grado d’idratazione sufficiente a ridurre il contenuto in acqua libera e a formare un volume d’idrati in grado di ridurre gli effetti negativi dovuti al gelo.

Durante le stagioni intermedie e/o in condizioni climatiche particolari (alta montagna) nel corso delle quali c’è comunque possibilità di gelo, tutte le superfici del calcestruzzo vanno protette, dopo la messa in opera, per almeno 24 ore. La protezione nei riguardi del gelo durante le prime 24 ore non impedisce comunque un ritardo, anche sensibile, nell’acquisizione delle resistenze nel tempo.

Nella tabella seguente sono riportate le temperature consigliate per il calcestruzzo in relazione alle condizioni climatiche ed alle dimensioni del getto.

Durante il “periodo freddo” la temperatura del calcestruzzo fresco messo in opera nelle casseforme non dovrebbe essere inferiore ai valori riportati in tabella. In relazione alla temperatura ambiente ed ai tempi di attesa e di trasporto si deve prevedere un raffreddamento di 2 – 5°C tra il termine della misc elazione e la messa in opera.

Durante il periodo freddo è rilevante l’effetto protettivo delle casseforme: ad esempio, quelle metalliche offrono una protezione efficace solo se sono opportunamente coibentate.

Al termine del periodo di protezione, necessario alla maturazione, il calcestruzzo deve essere raffreddato gradatamente per evitare il rischio di fessure provocate dalla differenza di temperatura tra parte interna ed esterna, La diminuzione di temperatura sulla superficie del calcestruzzo, durante le prime 24 ore, non dovrebbe superare i valori riportati in tabella. Si consiglia di allontanare gradatamente le protezioni facendo in modo che il calcestruzzo raggiunga gradatamente l’equilibrio termico con l’ambiente.

6.2 Getti in clima caldo

Il clima caldo influenza la qualità sia del calcestruzzo fresco, che di quello indurito. Infatti provoca una troppo rapida evaporazione dell’acqua di impasto ed una velocità di idratazione del cemento eccessivamente elevata. Le condizioni che caratterizzano il clima caldo sono:

– temperatura ambiente elevata

– bassa umidità relativa

– forte ventilazione (non necessariamente nella sola stagione calda)

– forte irraggiamento solare

– temperatura elevata del calcestruzzo.

I potenziali problemi per il calcestruzzo fresco riguardano:

– aumento del fabbisogno d’acqua

– veloce perdita di lavorabilità e conseguente tendenza a rapprendere nel corso

della messa in opera

– riduzione del tempo di presa con connessi problemi di messa in opera, di

compattazione, di finitura e rischio di formazione di giunti freddi

– tendenza alla formazione di fessure per ritiro plastico

– difficoltà nel controllo dell’aria inglobata.

I potenziali problemi per il calcestruzzo indurito riguardano:

– riduzione della resistenza a 28 giorni e penalizzazione nello sviluppo delle

resistenze a scadenze più lunghe, sia per la maggior richiesta di acqua, sia per

effetto del prematuro indurimento del calcestruzzo

– maggior ritiro per perdita di acqua

– probabili fessure per effetto dei gradienti termici (picco di temperatura interno e

gradiente termico verso l’esterno)

– ridotta durabilità per effetto della diffusa micro-fessurazione

– forte variabilità nella qualità della superficie dovuta alle differenti velocità di

idratazione

– maggior permeabilità.

Durante le operazioni di getto la temperatura dell’impasto non deve superare 35°C; tale limite dovrà essere convenientemente ridotto nel caso di getti di grandi dimensioni.

Esistono diversi metodi per raffreddare il calcestruzzo; il più semplice consiste nell’utilizzo d’acqua molto fredda o di ghiaccio in sostituzione di parte dell’ acqua d’impasto. Per ritardare la presa del cemento e facilitare la posa e la finitura del calcestruzzo si possono aggiungere additivi ritardanti, o fluidificanti ritardanti di presa, preventivamente autorizzati dalla Direzione Lavori.

6.3 Protezione termica durante la stagionatura

A titolo esemplificativo, di seguito sono descritti i più comuni sistemi di protezione termica

adottabili nei getti di cantiere:

Cassaforma isolante

Il t 20°C può essere rispettato se si usa una cassaforma isolante, es. legno compensato con spessore 2 cm, o se il getto si trova contro terra;

Sabbia e foglio di polietilene

La parte superiore del getto si può proteggere con un foglio di polietilene coperto con 7-8 cm di sabbia. Il foglio di polietilene ha anche la funzione di mantenere la superficie pulita e satura d’umidità;

Immersione in leggero strato d’acqua

La corretta stagionatura è assicurata mantenendo costantemente umida la struttura messa in opera. Nel caso di solette e getti a sviluppo orizzontale si suggerisce di creare un cordolo perimetrale che permette di mantenere la superficie costantemente ricoperta da alcuni centimetri d’acqua.

Occorre porre attenzione, in condizioni di forte ventilazione, alla rapida escursione della temperatura sulla superficie per effetto dell’evaporazione;

Coibentazione con teli flessibili

Sono ideali nelle condizioni invernali, in quanto permettono di trattenere il calore nel getto, evitando la dispersione naturale; si deve tener conto, tuttavia, che, nella movimentazione, le coperte possono essere facilmente danneggiate.

Al fine di assicurare alla struttura un corretto sistema di stagionatura in funzione delle condizioni ambientali, della geometria dell’elemento e dei tempi di scasseratura previsti, occorre prevedere ed eseguire in cantiere una serie di verifiche che assicurino l’efficacia delle misure di protezione adottate.

6.4 Durata della stagionatura

Con il termine “durata di stagionatura” s’intende il periodo che intercorre tra la messa in opera ed il tempo in cui il calcestruzzo ha raggiunto le caratteristiche essenziali desiderate. Per l’intera durata della stagionatura il calcestruzzo necessita d’attenzioni e cure affinché la sua maturazione possa avvenire in maniera corretta. La durata di stagionatura deve essere prescritta in relazione alle proprietà richieste per la superficie del calcestruzzo (resistenza meccanica e compattezza) e per la classe d’esposizione. Se la classe di esposizione prevista è limitata alle classi X0 e XC1, il tempo minimo di protezione non deve essere inferiore a 12 ore, a condizione che il “tempo di presa” sia

inferiore a 5 ore e che la temperatura della superficie del calcestruzzo sia superiore a 5°C.

Se il calcestruzzo è esposto a classi d’esposizione diverse da X0 o XC1 la durata di stagionatura deve essere estesa fino a quando il calcestruzzo ha raggiunto, sulla sua superficie, almeno il 50% della resistenza media, o il 70% della resistenza caratteristica, previste dal progetto.

L’indicazione circa la durata di stagionatura, necessaria ad ottenere la durabilità ed impermeabilità dello strato superficiale, non deve essere confusa con il tempo necessario al raggiungimento della resistenza prescritta per la rimozione delle casseforme ed i conseguenti aspetti di sicurezza strutturale.

Per limitare la perdita d’acqua per evaporazione si adottano i seguenti metodi:

– mantenere il getto nelle casseforme per un tempo adeguato (3 7 gg)

– coprire la superficie del calcestruzzo con fogli di plastica, a tenuta di vapore,

assicurati ai bordi e nei punti di giunzione

– mettere in opera coperture umide sulla superficie in grado di proteggere dalla

essiccazione

– mantenere umida la superficie del calcestruzzo con l’apporto di acqua

– applicare prodotti specifici (filmogeni antievaporanti) per la protezione delle

superfici.

I prodotti filmogeni di protezione “curing” non possono essere applicati lungo i giunti di costruzione, sulle riprese di getto o sulle superfici che devono essere trattate con altri materiali, a meno che il prodotto non venga completamente rimosso prima delle operazioni o che si sia verificato che non ci siano effetti negativi nei riguardi dei trattamenti successivi, salvo specifica deroga da parte della Direzione Lavori. Per eliminare il film dello strato protettivo dalla superficie del calcestruzzo si può utilizzare la sabbiatura o l’idropulitura con acqua in pressione. La colorazione del prodotto di “curing” serve a rendere visibili le superfici trattate. Si devono evitare, nel corso della stagionatura,

i ristagni d’acqua sulle superfici che rimarranno a vista.

Nel caso in cui siano richieste particolari caratteristiche per la superficie del calcestruzzo, quali la resistenza all’abrasione o durabilità, è opportuno aumentare il tempo di protezione e maturazione.

6.5 Prescrizioni per una corretta stagionatura

Per una corretta stagionatura del calcestruzzo è necessario seguire le seguenti

disposizioni:

Prima della messa in opera:

- Si dovrà saturare a rifiuto il sottofondo e le casseforme di legno oppure isolare il

sottofondo con fogli di plastica e impermeabilizzare le casseforme con disarmante

- La temperatura del calcestruzzo al momento della messa in opera deve essere

30°C, raffreddando, se necessario, gli aggregati e l’acqua di miscela.

Durante la messa in opera:

- Erigere temporanee barriere frangivento per ridurne la velocità sulla superficie del

calcestruzzo

- Erigere protezioni temporanee contro l’irraggiamento diretto del sole

- Proteggere il calcestruzzo con coperture temporanee, quali fogli di polietilene

nell’intervallo fra la messa in opera e la finitura

- Ridurre il tempo fra la messa in opera e l’inizio della stagionatura protetta.

Dopo la messa in opera:

- Minimizzare l’evaporazione proteggendo il calcestruzzo immediatamente dopo la

finitura con membrane impermeabili, umidificazione a nebbia o copertura

- La massima temperatura ammissibile all’interno delle sezioni è di 70°C

- La differenza massima di temperatura fra l’interno e l’esterno è di 20°C

- La massima differenza di temperatura fra il calcestruzzo messo in opera e le parti già

indurite o altri elementi della struttura è di 15°C .

E’ compito della Direzione Lavori specificare le modalità di ispezione e di controllo.

- DISARMO

Il disarmo comprende le fasi che riguardano la rimozione delle casseforme e delle strutture di supporto; queste non possono essere rimosse prima che il calcestruzzo abbia raggiunto la resistenza sufficiente a:

– sopportare le azioni applicate

– evitare che le deformazioni superino le tolleranze specificate

– resistere ai deterioramenti di superficie dovuti al disarmo.

Durante il disarmo è necessario evitare che la struttura subisca colpi, sovraccarichi e deterioramenti.

I carichi sopportati da ogni centina devono essere rilasciati gradatamente, in modo tale che gli elementi di supporto contigui non siano sottoposti a sollecitazioni brusche ed eccessive.

La stabilità degli elementi di supporto e delle casseforme deve essere assicurata e mantenuta durante l’annullamento delle reazioni in gioco e lo smontaggio. La procedura di puntellatura e di rimozione dei puntelli è bene sia oggetto di un’apposita nota progettuale (di Capitolato o della Direzione Lavori) in cui dovrà essere specificato come procedere al fine di ridurre ogni rischio per l’incolumità di persone e cose ed ottenere le prestazioni attese. Il disarmo deve avvenire gradatamente adottando i provvedimenti necessari ad evitare brusche sollecitazioni ed azioni dinamiche.

- DIFETTI SUPERFICIALI, CAUSE E RIMEDI

I difetti superficiali del calcestruzzo influenzano non solo le sue caratteristiche estetiche,

ma anche quelle di durabilità.

I più frequenti difetti superficiali sono riportati nei seguenti prospetti, con le indicazioni

relative alle cause ed ai rimedi.

TIPO DI DIFETTO | Nidi di ghiaia | ||

CAUSE | progettuali: sezione con forte congestione dei ferri di armatura, mancanza di spazio per l’introduzione dei vibratori. | RIMEDI | adeguare disposizione armature |

| casseforme: giunti non a tenuta, che permettono la fuoriuscita di acqua o boiacca o malta. |

| adeguare casseforme |

| proprietà del calcestruzzo fresco: carenza di fini, scarsa lavorabilità o eccesso d’acqua, indurimento anticipato, diametro massimo degli aggregati grande in relazione alle dimensioni del getto. |

| correggere miscela |

| messa in opera: calcestruzzo lasciato cadere da una altezza eccessiva, carico eccessivo di calcestruzzo nelle casseforme. Tramogge di carico inesistenti o inefficaci, spostamento orizzontale del calcestruzzo. |

| Corretta messa in opera |

| compattazione: vibratori sotto di- mensionati per potenza, frequenza o ampiezza, tempo di vibrazione troppo breve o eccessivo, distanza eccessiva tra i punti di vibrazione, numero di vibratori insufficienti |

| Corretto uso dei vibratori |

TIPO DI DIFETTO | Vuoti sulla superficie del getto contro cassaforma | ||

CAUSE | progettuali: superfici di getto in contro- pendenza o con interferenze | RIMEDI |

|

| casseforme: superfici delle casseforme impermeabili, poco bagnabili, troppo flessibili, agente disarmante inadeguato |

| adeguare disarmante |

| condizioni operative: agente disarmante applicato in misura eccessiva o non nebulizzato, temperatura del calcestruzzo troppo elevata. |

| Correggere apllicazione disarmante |

| proprietà del calcestruzzo fresco: sabbia troppo ricca in fini. Lavorabilità inadeguata, dosaggio eccessivo in cemento o materiale pozzolanico, contenuto d’aria troppo alto. (calcestruzzo troppo viscoso) |

| correggere la miscela |

| messa in opera: messa in opera del calcestruzzo discontinua o troppo lenta. Inadeguata portata della pompa o delle tubazioni. |

| assicurare continuità del getto |

| compattazione: ampiezza di vibrazione eccessiva, vibratore mantenuto fermo e/o parzialmente immerso, vibrazione esterna inadeguata. |

| correggere metodo di vibrazione |

TIPO DI DIFETTO | Giunti delle casseforme in evidenza | ||

CAUSE | casseforme: mancanza di tenuta nei giunti delle casseforme o nei raccordi di fissaggio, con sigillatura inadeguata | RIMEDI | Correggere casseforme |

| condizioni operative: spostamento laterale del calcestruzzo. |

| correggere metodo di messa in opera |

| proprietà del calcestruzzo fresco: eccesso di acqua, calcestruzzo troppo fluido, e/o carenti in pasta cementizia |

| adeguare miscela |

| messa in opera: tempo di attesa eccessivo tra la posa del calcestruzzo e la compattazione. |

| assicurare continuità getto |

| compattazione: eccessiva ampiezza o frequenza della vibrazione in relazione alla dimensione delle casseforme |

| Correggere vibrazione |

TIPO DI DIFETTO | Aggregati affioranti sulla superficie del calcestruzzo a vista | ||

CAUSE | casseforme: troppo flessibili | RIMEDI | Adeguare casseforme |

| proprietà del calcestruzzo fresco: aggregati carenti nel contenuto in fini, granulometria non corretta, aggregato leggero con calcestruzzo troppo fluido. |

| Adeguare miscela |

| compattazione: vibrazione esterna eccessiva, o vibrazione eccessiva di calcestruzzo leggero |

| Correggere vibrazione |

TIPO DI DIFETTO | Fessure di assestamento | ||

CAUSE | progettuali: elementi sottili e complessi con difficoltà di accesso per il calcestruzzo e vibratori, spessore del copriferro inadeguato | RIMEDI | adeguare/verifi- care geometria |

| casseforme: casseforme inadeguate e dalle superfici ruvide |

| Adeguare casseforme |

| condizioni operative: discontinuità nelle operazioni di getto con tempi eccessivi durante la messa in opera del calcestruzzo (esempio: tra le colonne ed i solai o le travi) |

| assicurare continuità del getto |

| proprietà del calcestruzzo fresco: composizione granulometrica inadeguata, calcestruzzo troppo fluido. Cemento con presa troppo rapida. |

| Verificare miscela |

| messa in opera: discontinua |

| Continuità getto |

| compattazione: vibrazione insufficiente o mal eseguita |

| Verificare vibrazione |

TIPO DI DIFETTO | Variazioni di colore | ||

CAUSE | progettuali: ferri di armatura molto vicini alle casseforme. | RIMEDI | adeguare copriferro |

| casseforme: variazioni nelle proprietà di assorbimento superficiale, reazione fra il calcestruzzo e la superficie della cassaforma, reazione con l’agente disarmante, perdita di boiacca in corrispondenza dei giunti |

| correggere casseforme |

| proprietà del calcestruzzo fresco: granulometria inadeguata degli aggregati, miscelazione non completa, calcestruzzo troppo scorrevole, vibrazione eccessiva |

| Adeguare miscela |

| messa in opera: segregazione dei costituenti, consistenza troppo fluida |

| Aggiustare consistenza |

| compattazione: vibrazione ad immersione troppo prossima alle casseforme, vibrazione a cassaforma eccessiva. |

| Correggere vibrazione |

TIPO DI DIFETTO | Striature di sabbia / acqua | ||